Сварка — это процесс плавления металла, который применяют для скрепления металлических элементов, используя специальное оснащение. Дальше будет рассматриваться, какая бывает сварка. Нынче насчитывается примерно 100 разновидностей, квалифицируемых по технологическим, техническим и физическим показателям. В соответствии с потребляемой теплоэнергией выделяются такие классы: механическая, термомеханическая и термическая.

Процесс плавления металла при скреплении деталей, с использованием специального инструмента, называется сваркой.

Термический класс: особенности

Для термического класса характерны соединения, которые являются следствием локальной плавки плоскостей с применением тепловой энергии. Для получения тепла используют электрическую дугу, газовую смесь, термитную смесь, электронный или фотонный луч и прочее. Далее подробнее будет рассмотрено, какие виды сварки и чем характеризуются.

Дуговая сварка

Характеризуется тем, что для получения тепла используют электрическую дугу, которая образуется в тесной щели между электродом и изделием. Вследствие возникновения электрического противодействия температура поднимается до 4500-6000°С, что расплавляет окончание электрода и части элемента, который предназначен для сваривания.

Вслед за тем как металл остынет, остается дугосварочный рубец, настолько же прочный, как и основное изделие. К чертам, которыми отличают данный метод от всех остальных, относится наличие голубого цвета и ослепительного фонтана искр, которые возникают во время процесса. К особенному виду дуговой системы относится плазменная, где нагревание осуществляют сжатой дугой. Дуговая сварка нуждается в использовании дополнительного оснащения.

С применением преобразователя превращают непостоянный ток сети в непрерывный. В строении преобразователя имеются такие составляющие: силовой трансформатор, выпрямительный блок, пускорегулирующая, измерительная и защитная аппаратура.

Среди преобразователей выделяют:

- трансформатор для регулировки;

- с дроссельным наполнением;

- тиристор;

- с наличием транзисторного регулятора;

- инвертор.

Газовая сварка

Для данной сварки свойственно то, что свариваемый край нагревается с применением газопламенной обработки. Огонь, выходящий из газовой горелки, достигает температуры 3000°С, что дает возможность соединять металлические края одиночных элементов и использовать ее для разрезания металла или разогрева его для загибания.

Лучевая сварка

Для получения тепла, при использовании лучевой методики, применяют целенаправленный электронный или фотонный поток на сварочную кромку. Для получения электронного потока необходимо использование устройства специализированного назначения — электронной пушки, а из лазерной установки можно получить фотонный поток.

Термитная сварка

В этом процессе с целью сваривания металлических элементов применяют жидкий металл определенного химического состава, который является результатом термитной реакции. При термитной реакции алюминий восстанавливает оксиды металлов, выделяя при этом значительное тепло, что дает возможность сохранить металл в жидком состоянии и в дальнейшем применять его в технологичных целях.

Электрошлаковая сварка

Тепло при таком методе исходит от электрического тока, который проходит сквозь растопленный электропроводный шлак. Особенность электрошлаковой сварки в том, что начало и последующее протекание процесса принципиально различается.

Механический класс: характеристики

Механический класс охватывает такие типы, где сваривание плоскостей исполняется от механического влияния — трения, давления, взрыва, ультразвука, при этом не используется тепловой источник. В этот класс входят такие варианты, как сварка трением, холодная технология, соединение взрывом, ультразвуковая конструкция.

Сварка трением. Для нагревания скрепляемых элементов используется сила трения, которая возникает в результате вращения деталей, прижатых друг к другу. Такая система является неотъемлемой, когда необходимо соединить трудносвариваемые материалы, а также пластмассовые заготовки.

Холодная. Если на стыкуемые детали подать огромную нагрузку, то в итоге выходит пластическое деформирование металла, где близкое сближение атомов ведет к формированию силы взаимодействия. Этот способ и называется холодной сваркой, и прочность такого соединения достаточно велика.

Сварка взрывом. При такой сварке, чтобы сблизить атомы, используют направленное взрывание, которое заставляет атомы двигаться более быстро по направлению друг к другу и сильно сближаться, что ведет к образованию силы взаимодействия.

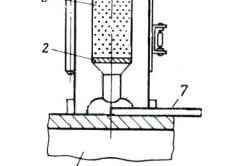

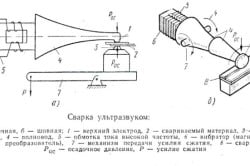

Ультразвуковая. Для возникновения силы взаимодействия между атомами требуется колебание кристаллической решетки металла, которое образуется вследствие влияния ультразвуковых колебаний.

Термомеханический класс: основные моменты

Термомеханическому классу свойственна сварка, где с целью скрепления элементов необходимо применять вместе механическое и термическое влияние. В этот класс входит кузнечная, контактная и диффузионная сварка.

Кузнечная сварка. Это сваривание характеризуется применением нагревания и механического влияния. Для начала края частей, которые нужно сварить, разогревают в специализированной печке, а дальше, применяя ударное механическое влияние, их объединяют в одно целое.

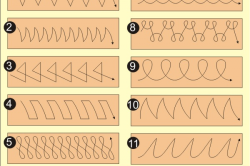

Контактная сварка. Чтобы соединить требуемые детали с помощью контактной сварки, их необходимо прижать друг к другу, и следствием прохождения электрического тока сквозь контактную часть элемента будет получение тепла. Контактная сварка может быть точечная, стыковая, шовная и рельефная.

Диффузионная сварка. В данном типе необходимые части скрепляются друг с другом с помощью диффузии атомов, что создается при сравнительно недлительном нагревании и пластическом искажении, возникающая от механического давления.

На практике использования диффузионной сварки известно использование двух технологичных планов процесса, какие различаются характером добавления нагрузок, которые действуют на протяжении всего цикла. В одном из планов используется постоянная нагрузка, которая не ниже границы текучести, а все процессы, которые развиваются в свариваемых деталях, подобны ползучести.

При использовании второй системы нагрузку и пластическую деформацию обеспечивает специальное устройство, которое перемещается в процессе сваривания с контролируемой скоростью.

Сварка также классифицируется по техническим основаниям:

- метод предохранения металла на территории сваривания (вакуум, пена, защитный газ, воздух);

- постоянность процесса (прерывчатая, беспрерывная);

- стадия механизирования (автоматическая, автоматизированная, механизированная, ручная);

- группа защитного газа (инертный газ, защитный газ);

- характер защиты металла (струйная защита, контролируемая атмосфера).

Электроды для сварки

Что касается того, какие бывают электроды для сварки, то они изготавливаются как из металлических, так и неметаллических материалов, которые являются электропроводящими и предназначаются для провождения тока к требуемой детали для сваривания. И поэтому подобные детали являются неотъемлемой частью всего процесса. Бывают электроды разных типов и видов. К неметаллическим электродам относятся неплавящиеся, графитовые или вольфрамовые.

Что касается металлических, то для их изготовления используют как плавящиеся, так и неплавящиеся материалы. А сейчас рассмотрим подробнее, какие бывают электроды и где их используют.

Электроды, которые подвергаются плавлению, имеют непосредственное отношение к сварочному процессу.

Их основой служит токопроводящая проводка, которая плавится при сварке и сваривает две металлические детали. Эти электроды для сварки чрезвычайно распространены, так как не нуждаются в слишком больших затратах. Металлические электроды бывают покрытыми и непокрытыми.

При помощи неплавящихся электродов к свариваемому материалу поставляется ток, а примесь вводится со стороны. Готовят эти электроды с использованием тугоплавких материалов, таких как вольфрам или графит.

Кроме того, электроды делятся по предназначению, для какого материала можно использовать. Выбирая электроды, обязательно необходимо обращать внимание на класс, для которого они используются.