Сваркой называют процесс, при котором получают прочное, неразъемное соединение материалов, связь между деталями происходит на атомном уровне.

Сварка представляет собой процесс получения неразъемного соединения материалов.

Основы и виды сварки

Процесс сваривания деталей делится на две стадии. На первом этапе материал необходимо сблизить на такое расстояние, чтобы начали действовать межатомные силы, при обычных условиях это сделать невозможно, даже если материалы будут очень качественно обработаны. На поверхности образуются окислы, жировая пленка и прочее, что не позволяет соединить материалы при обычных условиях.

Для того чтобы обеспечить соединение деталей, необходимо либо расплавить металл, либо создать его пластическую деформацию, путем действия на него большого давления.

На второй стадии процесса происходит взаимодействие между атомами на электронном уровне и происходит образование прочной атомной связи, если соединяются металлы. Если соединяют полупроводники или диэлектрики, образуется ковалентная связь.

Существуют такие типы соединения: сварка с использованием давления, при помощи плавления и термомеханическое сваривание.

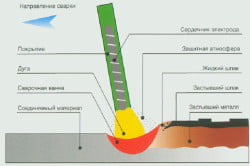

- Сваривание способом плавления. Этот способ соединения деталей выполняется только за счет плавления, без использования давления. Тепло вырабатывается сварочной дугой, направленным лучом или газовым пламенем, при этом материалы объединяют в сварочную ванну. После того как расплав охладится, получается прочный шов.

- Термохимическая сварка. Этот вид совмещает в себе действие тепла и давления. Заготовки нагреваются, чем увеличивается их пластичность, а затем к ним прикладывается давление, и они соединяются.

- Сваривание с использованием давления. В данном случае соединение деталей происходит за счет прикладывания к ним механического усилия. Создается большое давление, и металл начинает течь, это позволяет унести верхний загрязненный слой, и свежие слои металла вступают в химическую реакцию и прочно соединяются.

Метод ручной электродуговой сварки

Если рассматривать виды сварки, то чаще всего встречается именно электродуговая сварка. Тепло создается за счет возникновения между электродами дуги, и одним из них является свариваемая деталь.

Для того чтобы зажглась дуга, надо провести короткое замыкание, для чего электрод соединяют с заготовкой, затем его отводят на 3-5 мм, и образуется устойчивая сварочная дуга.

Электроны, что имитированы электродом, ускоряются, промежуток между электродами ионизируется, что позволяет создать устойчивую дугу. Температура дуги достигает 6000 градусов, чаще всего проводят сварку электродом, покрытым специальным составом, что имеет следующее назначение:

- защита расплава от действия окружающей среды;

- насыщение шва различными элементами.

Для того чтобы защитить расплав специальной оболочкой, в состав покрытия электрода входят мел, мрамор, окислы и полевые шпагаты, в нее входят образующие газы. Для проведения легирования шва, в состав оболочки входят алюминий, феррохром, ферротитан и другие элементы, для того чтобы устранить окислы железа, используют раскислители.

Для того чтобы получить прочный и качественный шов, электрод необходимо располагать под углом 15-20 градусов к заготовке и плавно перемещать вдоль соединяемых деталей на расстоянии от них в 3-5 мм. Для получения валикообразного шва, электродом надо совершать небольшие колебательные движения поперек шва.

Автоматическое сваривание плавящимся электродом под флюсом и электрошлаковый метод

Существуют разные виды сварки, и одним из них является автоматический метод сваривания плавящимся электродом под флюсом. На соединяемую деталь насыпают флюс толщиной 5-6 см, и горение дуги происходит не в воздухе, а под расплавленным флюсом, что не допускает контакта шва с воздухом.

Это необходимо при работе с большими токами (1000-1200А), и при этом не происходит разбрызгивание металла, не нарушается форма шва. Работа с открытой дугой при таких больших токах невозможна. В данном случае материалы соединяются за счет расплавления приблизительно 70% самого металла и только 30% электрода.

Для сварки используется проволока без оболочки, она подается автоматически с катушки при помощи головки сварочного автомата, по специальной трубе перед головкой с проволокой подается зернистый флюс.

Основным преимуществом указанного метода является высокое качество полученного шва, а за счет его автоматизации достигается высокая производительность.

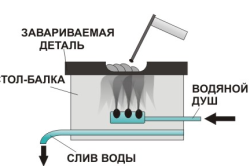

Разрабатываются новые виды сварки, и одним из них является электрошлаковое сваривание деталей. Перед проведением сваривания детали посыпают шлаком, он нагревается до температуры, которая выше температуры плавления соединяемых деталей и электрода.

Сначала процесс идет аналогично, как и при сварке под флюсом, но после расплавления шлака дуга прекращает гореть и заготовки соединяются за счет того, что ток проходит через расплав. Этот способ позволяет сваривать толстый металл, шов получается качественным, а производительность выполнения работ очень высокая.

Преимущества электрошлаковой сварки:

- так как сварное устройство располагается вертикально, то из зоны сварки хорошо удаляются шлак, примеси и газовые пузыри;

- сварной шов получается большой плотности;

- шов не подвержен образованию трещин;

- производительность соединения деталей, имеющих большую толщину, в 20 раз превышает производительность автоматического сваривания под флюсом;

- позволяет соединять заготовки больших размеров, используется в мостостроении, кораблестроении, строительстве прокатных станков и др.

Электронно-лучевая, плазменная и диффузионная сварка

Во время проведения электронно-лучевой сварки в качестве источника тепла используется пучок электронов, имеющий большую энергию. Во время проведения работ электроны проникают в детали и сильно ее разогревают, пока температура не достигнет предела плавления.

Для получения высокого качества шва весь процесс происходит в вакууме. При этом процессе можно сделать очень тонкий луч, потому указанный способ является незаменимым при проведении соединения микродеталей.

Во время плазменной сварки для нагрева используют ионизированный газ, его называют плазма. Попадая в электрическое поле, ионы ускоряют свое движение, за счет чего происходит нагрев плазмы до 20-30 тысяч градусов.

Для того чтобы сваривать металлы, применяют плазмотроны прямого действия, а для сваривания полупроводников или диэлектриков используют плазмотроны косвенного действия. В этом случае не используется электрод, плазма очень чистая, и ее применение является высокоэффективным.

При проведении диффузионной сварки в верхних слоях деталей происходит диффузия атомов. Материал нагревается до значений, которые близки к температуре его плавления, и процесс происходит в вакууме. При этом нет оксидной пленки, чтобы качество соединения было высоким, перед этим проводится качественная обработка поверхностей деталей. Чтобы произошло соединение детали, необходимо их сжать, для этого создается усилие в 10-20 МПа.

Для соединения деталей их помещают в вакуум и сжимают между собой, затем их нагревают до определенной температуры, выдерживают указанное время. Этот способ используют, когда надо соединить разные материалы, например, сталь, керамику, титан, чугун и другие материалы.

Разновидности сварки — контактная, стыковая и шовная

При проведении контактного сваривания через заготовку пропускают электрический ток, за счет чего происходит ее нагрев. Температуру доводят до того момента, когда детали становятся пластичными, после чего их сдавливают и получают надежное соединение. Это один из видов сварки с использованием давления.

Этот вид соединения деталей имеет высокую производительность, его легко автоматизировать, поэтому он используется в строительстве, машиностроении и других областях. Контактная сварка имеет такие разновидности: она делится на стыковую, шовную и точечную сварку.

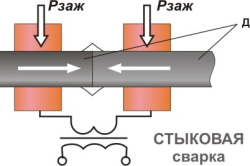

Стыковое соединение деталей выполняется по их торцам. Сначала детали зажимают в электродах, которые выполнены в виде губок, после этого сжимают и пропускают электрический ток. Данный способ подходит для соединения деталей в виде полос, труб, проволоки и других аналогичных деталей.

Способы стыковой сварки:

- при помощи сопротивления, металл в стыке разогревают до 0,9 температуры его плавления, и он соединяется без расплавления за счет того, что происходит его пластическая деформация;

- при помощи оплавления, при этом сначала детали соединяют в нескольких точках, а затем пропускают большой ток, вследствие чего детали начинают плавиться, проводится осадка, жидкий металл вместе с оксидной пленкой и окислами выдавливается и происходит надежное соединение деталей.

Чем выше будет температура нагрева деталей, тем меньшее усилие сжатия потребуется для их соединения.

При проведении шовной сварки детали соединяют внахлест, при этом используют дисковые вращающиеся электроды, шов может быть прерывным или непрерывным. Для того чтобы получился непрерывный термический шов, проводится перекрытие соседних точек наполовину их диаметра.

Виды шовной контактной сварки:

- непрерывное соединение;

- прерывное соединение, когда ролики вращаются непрерывно;

- прерывное соединение, когда ролики вращаются периодически.

Данное соединение используется при создании сосудов. Диаметр роликов может быть от 4 до 35 см, усилие сжатия до 600 кг, переменный ток может достигать 2000-5000А, за минуту проводится до 0,5 -0,6 метра соединения.

Точечное контактное сваривание и метод конденсаторной сварки

Детали, которые необходимо соединить, располагают между электродами, потом их сжимают и пропускают ток. После нагревания деталей проводится их соединение, в данном случае диаметр расплавленного ядра соответствует диаметру электрода, и сварка получается в виде точек. Есть двух- или односторонняя сварка, все зависит от того, как расположены электроды.

Когда проводится соединение деталей разной толщины, ядро будет смещаться в сторону той детали, что имеет большую толщину. Если разница в толщине большая, то тонкую деталь сварка может не захватить. Чтобы этого избежать, нагрев тонкого листа может быть усилен за счет использования накладок, на нем могут создавать рельеф или использовать со стороны толстой заготовки электроды большого диаметра.

При проведении рельефной сварки на детали делают рельеф, и в первую очередь контакт происходит по нему, после чего под давлением рельеф разрушается и деталь становится плоской. Этот метод используют для соединения заготовок небольшого размера.

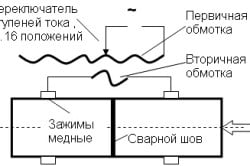

Во время проведения конденсаторной сварки энергию вырабатывает источник питания, а затем она накапливается в конденсаторах, после чего она преобразуется в тепловую энергию.

Конденсаторная сварка бывает:

- трансформаторная, при этом разрядка конденсатора проводится на первичную обмотку трансформатора, а деталь соединена с вторичной обмоткой;

- бестрансформаторная, при этом конденсатор разряжают на деталь.

Этот вид соединения деталей используется при сваривании тонких заготовок. При этом способе соединения используется небольшая мощность, она порядка 0,1-0.2 кВА, импульс длится тысячные доли секунды, можно сваривать детали, толщина которых в пределах 0,005-1 мм. Она используется в приборостроении, при производстве авиаприборов и электроники.

Холодная и индукционная сварка

При данном способе соединение деталей происходит исключительно за счет их пластической деформации. Преимуществом указанного метода является то, что процесс может происходить при комнатной или даже минусовой температуре.

За счет сдавливания происходит сближение деталей, и между ними начинают действовать межатомные силы, за счет чего и происходит надежное соединение. Сжатие сильное, и поэтому пленка окислов разрушается, и поверхность соединения становится чистой.

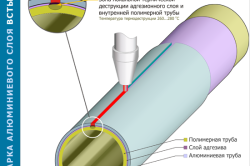

Перед соединением поверхности надо тщательно очистить, чтобы убрать жировую пленку и примеси. Этот тип сваривания позволяет получать точечные, стыковые и шовные соединения. Он предназначен для соединения труб, проволоки, шин и может быть выполнен как встык, так и внахлест, давление зависит от толщины соединяемых заготовок, оно может быть от 1до 3 ГПа.

Для сваривания труб вдоль используют индукционную сварку, также этим методом наплавляют твердые сплавы на резцы, долота для бурения и другой инструмент.

Металл нагревают путем пропускания через него высокочастотного электрического тока, а затем сдавливают. Это бесконтактное сваривание, ток локализуется вблизи поверхности детали.

Особенности сваривания разных металлов и сплавов

Разные металлы и сплавы имеют различную свариваемость, то есть способность к соединению и созданию шва с такими же свойствами, как сама деталь. При проведении сварки в деталях практически всегда остаются остаточные напряжения, чтобы получить прочный и качественный шов, их необходимо снизить.

Сваривание углеродистых сталей.

При проведении электродуговой сварки углеродистых и легированных сталей используют электроды, которые обеспечивают хорошие механические характеристики шва. Проблема в этом случае возникает в закалке зоны возле шва и возникновении трещин.

Чтобы не образовывались трещины, необходимо:

- детали предварительно нагревать до 100-300 градусов;

- выполнять не однослойную, а многослойную сварку;

- соединение проводить электродами с покрытием, использовать постоянный ток обратной полярности;

- после соединения детали надо отпускать при температуре около 300 градусов.

Соединение высокохромистых сталей.

Это стали, в составе которых до 12-28% хрома, они не ржавеют и жаростойкие, могут быть мартенситными, ферритовыми и ферритно-мартенситными, это будет зависеть от того, какое в них количество хрома и углерода.

При сваривании ферритовых сталей, когда происходит их охлаждение, при температуре около 1000 градусов, может произойти выпадение зерен карбида хрома. Это приводит к снижению стойкости стали к коррозии, чтобы этого избежать, необходимо:

- использовать низкие токи, чтобы деталь быстрее охлаждалась;

- в сталь вводят карбидообразователи;

- после соединения детали отжигают при температуре 900 градусов.

Мартенситные и феррито-мартенситные стали необходимо перед соединением нагревать до 200-300 градусов.

Соединение чугуна.

Для сваривания чугунных деталей используют их подогрев до 400-600 градусов, используют чугунные электроды, диаметр которых может быть 8-25 мм. Лучше всего использовать диффузионную сварку.

Сваривание медных деталей и деталей из сплавов меди.

Для этого чаще всего используют газовое сваривание или дуговую сварку с использованием металлических или угольных электродов. Трудности в соединении медных деталей возникают из-за наличия примесей кислорода, водорода и свинца.

Сварка алюминия.

Тому, чтобы этот процесс происходил без проблем, мешает наличие на поверхности деталей оксидной пленки. Чтобы от нее избавиться, необходимо использовать флюсы. Хорошо алюминиевые детали соединяются и диффузионной сваркой.

Нетрадиционные методы сваривания

- Сварка взрывом. После проведения небольшого взрыва одна из деталей значительно ускоряется, и при контакте детали получают пластическую деформацию. Повышается температура, при этом детали сильно разогреваются, и оксидные пленки дробятся, и образуется прочная связь. Для проведения взрыва используют гексоген, аммонал, аммонит и другие.

- Сварка ультразвуком. Этим способом делают биметаллические листы, полые или сплошные композиционные изделия, облицовывают детали машин сплавами и металлами. При ультразвуковом методе все происходит вследствие действия ультразвуковых волн. Действие ультразвука во время кристаллизации шва позволяет улучшить его характеристики. При данном процессе выделяется много тепла, это зависит от характеристик соединяемых металлов. Ультразвуковое сваривание позволяет соединять очень тонкие детали, листы и даже фольгу, соединять тонкие и толстые детали.

- Электролитическое сваривание. Суть электролитической сварки заключается в том, что детали помещают в специальный раствор щелочи, после чего через электролит между стержнями пропускают ток, и отрицательный электрод сильно нагревается, затем разогретые детали достают из ванны и осаживают.

- Литейная сварка. В старину очень популярной была литейная сварка, она использовалась для того, чтобы соединять цветные металлы и их сплавы. Сначала соединяемые детали разогревают и в место их соединения заливают расплавом.

- Сварка под водой. Данный способ основан на том, что дуга может гореть в газовом пузыре под водой. При горении дуги вокруг нее выделяется много газов, что приводит к тому, что в газовом пузыре повышается давление. При этом происходит разложение воды на водород и кислород.

Наблюдать за процессом осваивания невозможно, работа может проводиться как на переменном, так и на постоянном токе. Для того чтобы защитить электроды от воды, используют специальное покрытие, для этого применяют нитролак, парафин и другие материалы.

Для этого способа необходимы специальные электродержатели с хорошей изоляцией по всей их поверхности. Проводить такую работу могут только профессионалы, самостоятельно ее освоить нельзя.

Как видите, существует большое количество различных видов сварки, и только опытный сварщик сможет подобрать способ, что будет наиболее оптимальным в конкретном случае и обеспечит качественное, прочное и надежное соединение деталей.