Сборка трубопроводных систем является ответственной задачей. Для исполнения работы зачастую используется именно метод сварных соединений. Данный способ подходит для металлических изделий из различных материалов, но техника и технология сварки, применяемая в разнообразных ситуациях, может существенно отличаться.

Сварка металлических деталей в домашних условиях осуществляется дуговым методом, ручным способом.

Для решения задач домашнего строительства зачастую применяются сварные соединения трубопровода дуговым методом, ручным способом. Чтобы осуществить данный процесс, нужно обладать как минимум самим аппаратом для сварки и расходниками в виде электродов. Сварочные аппараты представлены на современном рынке в большом разнообразии, начиная с профессиональных масштабных моделей и заканчивая бытовыми.

Существует огромное количество разнообразных техник и способов выполнения сварных работ. Однако в деле проведения монтажных сварочно-соединительных работ зачастую избирается именно метод ручной дуговой сварки. Причина подобной популярности в том, что он достаточно легок, незамысловат в исполнении, финансово выгоден и повсеместно применим благодаря тому, что может быть изготовлен собственными руками.

Читайте также:

Как варить электроды по алюминию.

Как пользоваться газорезкой.

Об аппаратах контактной сварки читайте здесь.

В процессе работы очень важен не только грамотный подбор расходников, но и правильная подготовка кромок трубы под сварку. Чтобы создать наиболее качественные герметичные и долговечные соединения, следует строго придерживаться правильной очередности выполнения работ.

Для того чтобы произвести заваривание изделия, вам непременно потребуется не только специализированное оборудование, но и расходный материал, с помощью которого будет заполнен шов. В роли такого материала как раз и выступают электроды различных типов и размеров.

Такие разные электроды: особенности

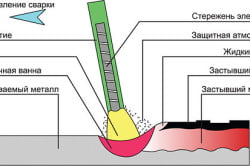

Чем на самом деле являются электроды? На вид это обыкновенный стержень из металла, изготовленный из сварочной проволоки диаметром от 2 до 5 мм. Сверху на данный стержень наносятся вещества различного состава, именуемые обмазкой. Толщина обмазочного слоя может быть малой в 1-2 % от общего диаметра или большой 20-30%. Основное назначение данного слоя кроется в образовании сплава неметаллического состава или шлака, который обладает весом в несколько раз меньше, чем вес проволоки. В процессе выполнения наваривания легкий шлак собирается на поверхности, образуя достаточно плотную защитную пленку. Данное покрытие позволяет свести к минимуму поглощение различных составляющих из воздуха, которые могут отрицательно повлиять на качество созданного соединения.

После окончания работ образовавшуюся неметаллическую корку необходимо удалить. Сделать это нетрудно, т.к. в остывшем состоянии она очень хрупкая.

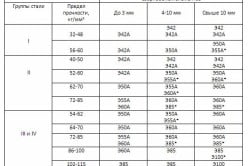

Электроды на современном рынке присутствуют в разнообразных вариантах, каждый из которых изготавливается для эксплуатации в определенных условиях. Большой ассортимент предполагает покупку данного изделия в соответствии с условиями работы:

- Электроды с целлюлозной обмазкой применимы для сварки трубопроводов внушительных диаметров и позволяют сваривать швы кольцевого типа, а также вертикально направленные швы.

- Рутиловое обмазывание характеризует электроды как изделия, легко поджигаемые со шлаком с пониженной прочностью. С помощью таких расходников создаются эстетически привлекательные швы.

- Рутилово-кислотные изделия характеризуются простотой отделения неметаллической корки от соединения. Кроме того, данные электроды признаются наиболее экономными благодаря их малому расходу.

- Рутилово-целлюлозная обмазка делает электроды подходящими для создания швов любого уровня сложности и производства сварки из наиболее удобного положения.

- Основное покрытие позволяет изготавливать изделия, создающие швы с повышенной эластичностью. Такие соединения не трескаются со временем. Описанный материал лучше всего подходит для монтажа труб с толстыми стенками и в местах, где наблюдаются агрессивные условия эксплуатации трубопровода. Такие электроды лучше всего подходят для соединений трубопровода, эксплуатируемого в условиях пониженных температур.

В процессе выбора расходников важно брать в расчет и тип металла, из которого произведены сами трубы. К примеру, электроды с рутиловым или основным обмазыванием прекрасно подойдут для монтажных работ с трубами, созданными из стального сырья углеродистого типа. А если необходимо соединить трубы с цинковым напылением, тогда нужно приобрести электроды, специально предназначенные для таких поверхностей.

Сложность в том, что при работе с оцинкованными материалами следует учитывать, что цинковое напыление обладает температурой кипения, которая в разы ниже данного показателя для стали. Это приводит к испарению цинкового покрытия в процессе нагрева. Данные характеристики служат причиной того, что для соединения таких поверхностей используется специализированная технология сварки, а также особые расходные материалы.

Особая технология исполнения работ необходима при сварке чугунных изделий. Чтобы произвести соединение таких труб, должны быть применены электроды, которые создаются на базе железа, меди, никеля и никелевых сплавов.

Сварочное оборудование

Чтобы производить сварные работы, необходимо иметь под рукой аппарат для их производства, в роли которого могут выступать следующие сварные механизмы:

- выпрямитель;

- инвертор;

- трансформатор.

В строительном магазине вы можете встретить профессиональный аппарат высокой производительности, а кроме того, и малые устройства для домашнего применения. Цена малопроизводительных изделий ощутимо ниже, но они не умеют долгосрочно беспрерывно работать.

Кроме самого аппарата для сварки и расходников в виде электродов, в процессе выполнения работ непременно понадобятся и иные изделия, такие как кабеля для производства сварных соединений с необходимыми разъемами, защитная маска и спецовка.

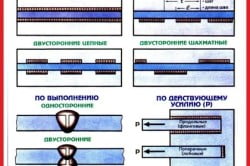

Виды сварных соединений

На деле можно встретиться со следующими методами соединений металлических труб:

- стык в стык;

- соединение с нахлестом;

- тавровые стальные;

- угловые сварные.

Процесс выполнения сварных работ может производиться в соответствии со следующими расположениями соединения:

- потолочным;

- горизонтальным;

- вертикальным;

- нижним.

Нижнее расположение признается максимально выгодным, поэтому такая технология сварки при условии выполнения заваривания трубопровода поворотным методом наиболее предпочтительна.

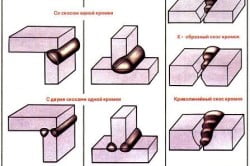

Говоря о типах соединения, следует отдавать свои предпочтения тем, которые выполняются встык. В данном случае чрезвычайно важно контролировать заваривание всей поверхности кромок их толщине. Именно поэтому трубы с большой разницей величин внутреннего и внешнего диаметра всегда соединяются двойным методом, с провариванием как внутри, так и снаружи.

Браться за сварочный аппарат следует только после того, как будет пройдено обучение работе с оборудованием данного типа. Новичкам в этом деле было бы полезно посмотреть видео, где наглядно показано как это делать грамотно, а также описывается подробнейшим образом каждый этап работ.

Подготовительные мероприятия

Перед тем как приступить к соединению металлические трубы следует подготовить. В перечень подобных мероприятий входят:

- Контроль соответствия параметров, заявленных в проектной документации. Необходимо проконтролировать все существующие размеры изделий, наличие неровностей, дефектов поверхности, различий по толщине стенок, соответствие химического состава, характеристик, указанных в нормативной документации.

- Удаление с кромок будущего шва масляных пятен, загрязнения, пыли и следов коррозии.

- Вымеряется перпендикулярность таких поверхностей, как торец изделия, угол раскрытия кромки и притупление, которое по существующим нормам должно ровняться 2 мм.

- При выявлении дефектов и неточностей производится обработка кромок изделий механическими методами.

Одними из важных и необходимых элементов в создании шва являются прихватки. Для их создания используется тот же самый тип электродов, которые применены для основного соединения. В процессе сваривания труб, к примеру, диаметром 30 см и меньше, необходимо установить не менее четырех прихваток, расположив их равномерно по изделию. Если же производится соединение большеразмерных труб, тогда прихватки устанавливаются с шагом в 20-25 см. Рекомендуемые параметры данных элементов 50х4 мм.

Сварка с применением технологии поворота

По ходу сборки трубопроводной системы всегда стараются максимально возможное число соединительных швов выполнить, расположившись снизу. Поэтому так популярен именно метод работы с поворотом.

Если соединяются трубы диаметром не более 1,2 см, их заваривание ведется тройным методом сварки.

Первый этап заваривания такого соединения ведется электродом с диаметром проволоки 2-4 мм, а остальные свариваются расходным материалом большего размера диаметра. Работа ведется согласно следующей инструкции:

- кромки будущего соединительного шва делят на две пары равных частей;

- сваркой скрепляются две части, вверху соединения;

- разворачивают трубу и заваривают вторую пару секторов;

- вновь перемещают трубу и наваривают второй слой соединения первой паре, а затем опять проваривают вторую пару, переместив изделие в удобное положение,таким образом производится двойное сваривание;

- в третьем слое работа ведется в одной плоскости с поворотом самой трубы в процессе.

Таким образом создается прочное и долговечное соединение. Удачи!