Во многих областях промышленности применяется контактная сварка. Для этого обычно используют сварочные устройства разных типов с приведенной мощностью до 450-600 кВт. Они широко применяются в инструментальном производстве, в авиастроении и других областях машиностроения. Оборудование контактной сварки применяется и в электронике, приборостроении и их смежных производствах. В этом случае используются конденсаторные машины.

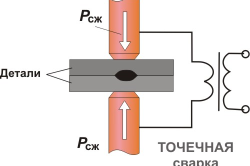

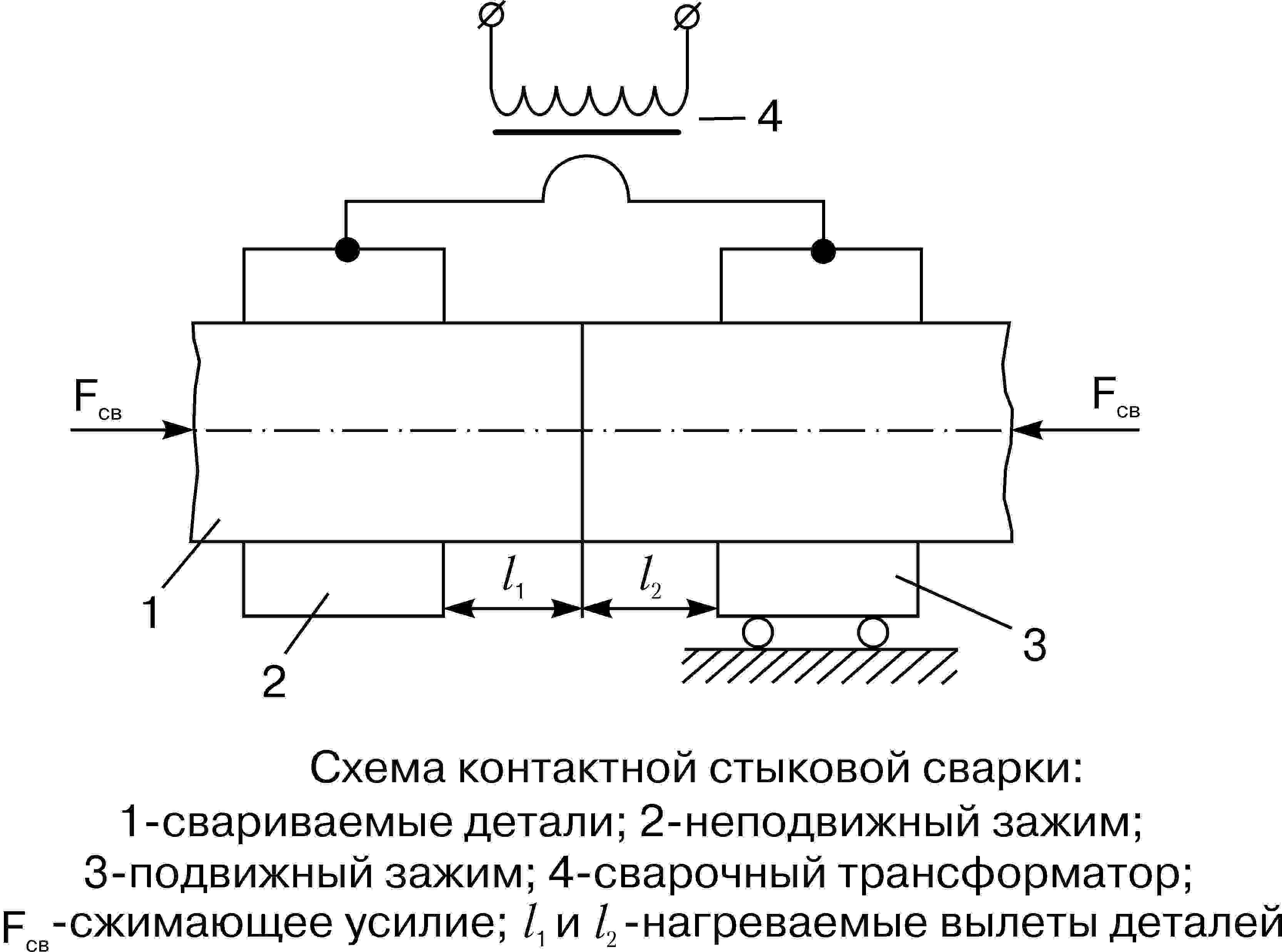

Схема контактной стыковой сварки.

Главное преимущество контактной сварки — малое время процесса соединения деталей, что резко повышает производительность и не позволяет деталям коробиться. Этот вид соединений легко поддается автоматизации, и поэтому технология и оборудование этого процесса легко встраиваются в схемы поточного производства при массовом или серийном выпуске. Один из наиболее ярких примеров применения контактной сварки — создание кузовов автомобилей.

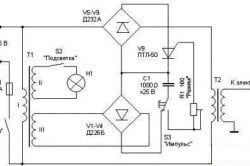

При помощи этой технологии возможно соединение металлических листов или лент толщиной от нескольких сотых до нескольких десятков миллиметров. Контактная сварка широко используется при приводке нефтепроводов или их газовых аналогов. Для питания схем применяется не только ток стандартной частоты 50 Гц, но и высокочастотные трансформаторные и иные системы, что позволяет резко уменьшить габариты оборудования.

Технологический процесс контактной сварки

Различают три основных типа этой технологии, которые определяются по площади и методу соединения деталей:

- контактная точечная;

- соединение при помощи шва;

- стыковое объединение деталей.

Эти основные типы сварки, в свою очередь, подразделяются на несколько сотен разновидностей. Они зависят в основном от выбранной технологии и применяемого оборудования.

Точечная сварка определена как метод соединения деталей двумя электродами по отдельным точкам их соприкосновения. Местный нагрев места соединения и сжатие соединяемых поверхностей посредством воздействия электрического тока и пластической деформации приводят к сближению и соединению деталей на точечном участке.

Шовная контактная сварка может быть осуществлена при помощи ролика. Она применяется в случае, когда надо получить надежное герметичное соединение, например, стенок резервуаров, бензобаков и т. д.

Стыковое объединение деталей при помощи контактной сварки может быть проведено разными способами. Один из них предполагает для получения хорошего электрического контакта прижим деталей к электродам для устранения их проскальзывания. Этот метод именуется способом сопротивления и позволяет скреплять детали малого сечения с калибром до 35-45 мм. При этом процесс осуществляется без оплавления деталей в стыке. Это происходит за счет увеличения пластичности металла при нагреве и вдавливания его частиц друг в друга, что приводит к их соединению.

Этот вид контактной сварки можно осуществить и методом оплавления. При использовании этого способа напряжение на электроды с клемм трансформатора подается только до момента соприкосновения соединяемых торцов деталей, которые оплавляются и соединяются друг с другом. Существуют и другие разновидности этого метода, например, плавление с предварительным подогревом или прерывистое оплавление по длине стыка.

Важной частью процесса контактной сварки являются электроды. Их обычно выполняют из меди для получения хорошего электрического контакта с деталью. Они имеют для этих же целей большое поперечное сечение. Так как медь имеет высокую электропроводность и известна как хороший проводник тепла, сделанные из нее электроды не привариваются к свариваемым деталям.

Использование различных методов контактной сварки в производстве

Применяются эти способы для соединения крупногабаритных деталей, например, железнодорожных рельс, трубопроводов, арматуры, при производстве шовных труб.

Детали постепенно подводят друг к другу до непосредственного контакта. За это время происходит их оплавление, и металл в жидкой фазе соединяется в одно целое. Тепло, выделившееся при этом, расходится по всей поверхности соединяемых деталей. Это создает тепловой контакт между торцами и прогревает их.

Наиболее часто используют способ соединения сопротивлением. Они подразделяются на следующие виды:

- точечная сварка — применяется при производстве кузовов автомобилей, в аэрокосмической технике, в электронной промышленности и т. д.;

- для изготовления различных емкостей, баков, резервуаров, шовных труб используют сварку с помощью роликов;

- для изготовления обода колес и различных панелей применяют стыковую сварку сопротивлением.

Этими методами соединяют не только черные, но и цветные металлы. Наиболее часто их применяют при соединении алюминиевых деталей. Удовлетворительные результаты получаются при соединении деталей при помощи стыковой контактной точечной сварки этого металла путем непрерывного оплавления на специальных аппаратах с электроприводом, которые позволяют соединять большие листы.

Широко используется для этого точечная сварка, хотя некоторую трудность вызывают довольно высокая электрическая проводимость алюминия и малое время его плавления при сварке — 0,004 секунды. Для устранения этих затруднений осуществляют быстрое перемещение электрода для поддержания нужного давления и электрического контакта с материалом. Для точечной сварки алюминия электроды изготовляют из медного сплава увеличенной прочности и повышенной электропроводности. Хорошие результаты при точечной сварке алюминия показали конденсаторные станки и аккумулированием энергии.

Для этих же целей иногда используют шовную сварку, но при этом возникает необходимость иметь мощные станки с ионными прерывателями.

Другие применения методов точечной сварки

Большое внимание уделяется соединению кусков проволоки.

При ее калибре до 4-6 миллиметров используется объединение сопротивлением.

Для этого применяются в основном следующие виды соединения: точечная сварка и торцевое оплавление. Для этого используются специальные машины и аппараты.

При использовании методов контактной сварки большое внимание надо уделить центровке торцов и подбору оптимальной длины соединяемых кусков проволоки для создания условий нормальной осадки. При этом надо обеспечить и требуемую жесткость, и создание минимального отвода тепла от электродов.

Оплавление делается на конденсаторных машинах в жестком режиме, что обеспечивает нормальное выделение тепла в малой зоне контакта. Это позволяет значительно снизить влияние физических характеристик металла проволоки на процесс нагрева и способствует интенсификации диффузионных явлений, улучшающих возможности развития связей между соединяемыми деталями.