Современное строительство не может обойтись без сварных соединений. Их применяют как при малоэтажном строительстве, так и при постройках больших домов, офисных и спортивных центров. При помощи сварки соединяют 2 или более деталей в 1. При этом образуется прочный и надежный шов, который может прослужить длительное время, не нарушаясь и не вызывая повреждения детали в целом.

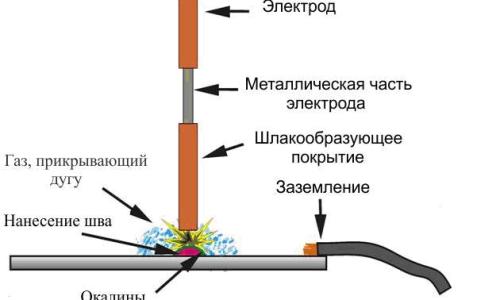

Схема сварки металла.

Кроме того, сварные соединения и швы могут быть использованы, как для стыка металлических деталей из однородного типа стали, так и элементов, выполненных из различных сплавов. При таких сложных работах необходимо правильно подобрать технологию сварки, силу тока, расходные материалы (электроды). Кроме того, сварщик должен обладать достаточным опытом и умениями, чтобы не допустить прожига детали, избежать лишних напряжений и деформации в дальнейшей эксплуатации.

Классификация сварочных швов

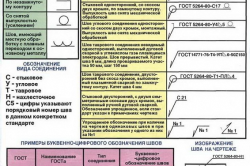

Все сварные соединения нормируются специальной документацией, которая определяет понятия, области и места выполнения сварки. Описанная терминология применима для технической документации, которая прилагается по окончании выполнения швов. Эти же понятия указаны в учебных и методических пособиях, по которым производится подготовка сварщиков, а также дальнейшее обучение и повышение их квалификации.

Используя общепринятые сокращения, даже при отсутствии документации по маркировке соединения или общей спецификации можно определить, какое именно сварное соединение выполнено в том или ином месте строительной конструкции. Приняты следующие условные обозначения: стыковые сварные соединения принято обозначать буквой «С», при выполнении шва внахлест — указывают «Н», если предусмотрены тавровые стыки, то на спецификации обозначено «Т», угловые — «У».

В основном сварочные соединения и швы принять разделять по нескольким признакам:

По виду конечной формы поперечного сечения:

- Стыковые, то есть свариваемые детали располагают по одной плоскости.

- Угловые, когда металлические детали находятся друг к другу под углом, при этом его величина значения не имеет.

- Прорезные, если детали, наложенные друг на друга, взаимно проплавляются. При этом одна из деталей (верхняя) проплавлена целиком, а другая часть сварного соединения (нижняя) лишь частично. Сам шов представляет собой заклепку. Это соединение еще называют электрозаклепочным.

По конфигурации при сварке:

- прямолинейного характера;

- криволинейного вида;

- кольцевого вида.

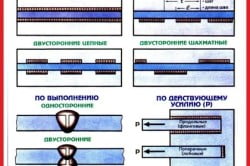

По длительности сварного соединения:

- Соединения, выполненные сплошным швом. Их длина колеблется от 300 мм до 1 м и более.

- Которые выполнены прерывисто. При этом расположение шва может быть по цепочке, в шахматном порядке, в зависимости от конструктивных особенностей детали и предъявляемых требований.

По способу применяемой технологии сварки:

- дуговая сварка без применения дополнительных средств (газа, флюса);

- сварка, выполненная в среде с наличием газа (например, аргона).

По количеству нанесения сварочных элементов:

- односторонний;

- двухстороннее соединение;

- многослойные.

По количеству металла, который образовался в результате наплавления:

- нормальное;

- усиленное;

- ослабленное.

Обычно нет строгого разделения по всем типам классификаций. При работе сварные соединения могут быть прямолинейные стыковые усиленные. То есть сочетания могут быть самыми разнообразными, в зависимости от сложности металлической конструкции, требований жесткости и надежности, наличия расходных материалов, а также мастерства сварщика.

Характеристика сварных соединений

В зависимости от того, каким должен получиться сварной шов в итоге, необходимо учитывать особенности его выполнения и технологию исполнения.

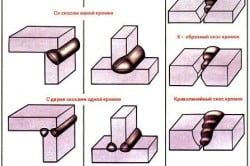

Стыковые сварные соединения представляют собой соединение деталей путем сплавления между собой. Детали располагают в одной плоскости и чаще всего применяют дуговую сварку. При этом такие швы могут быть использованы для соединения деталей с различной кромкой. Обработка кромки для сваривания зависит от толщины листа. Если в процессе выполнения работ требуется соединить детали различной толщины, то более толстый край должен быть скошен под размер меньшего. Это обеспечивает надежный шов.

По типу краев, которые участвуют при сваривании, стыковые сварные соединения можно разделить на:

- детали, которые не имеют скоса кромки. Они должны быть толщиной 3-5 мм;

- элементы, которые имеют криволинейную кромку;

- детали с кромкой, образующей букву «U», их толщина составляет 20-60 мм;

- детали, у которых кромка имеет вид «Х», толщина металла 12-40 мм.

Более подробно о соединениях

Стыковые сварные швы обладают самым низким значением напряжения, менее склонны к деформациям. Это обуславливает частое их применение. При выполнении стыкового соединения расход металла является минимальным, сама подготовка к работе должна выполняться тщательно и скрупулезно.

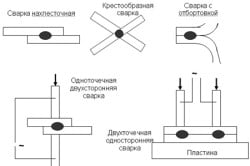

Тавровые элементы представляют собой соединения деталей из металла, когда одна из них расположена перпендикулярно к другой. Получается стык в виде буквы «Т». При таком типе сам шов может располагаться как с одной из сторон, так и с двух. Все зависит от требований жесткости, технической и конструктивной возможности произвести работы. Тавровые системы используются для сборки каркасов для ферм, различных видов колонн, стоек. Кроме того, такое соединение хорошо применять для сварки балок.

Угловые соединения выполняют в тех случаях, где элементы в конструкции не будут нести значительных напряжений. Например, при сварке емкостей, резервуаров. Чтобы обеспечить необходимую надежность и прочность, толщина свариваемого металла не должна превышать 1-3 мм. При угловом соединении детали прикладывают друг к другу под необходимым углом и сваривают. Величина угла не имеет значения. Шов проделывают двухсторонним сплошным таким образом, чтобы в него не могла проникнуть влага.

Нахлесточные соединения образуются тогда, когда детали расположены параллельно друг к другу. Шов при этом находится на боковых поверхностях металлических элементов. Кромки металла не нуждаются в дополнительной обработке, в отличие от стыкового метода. Расходы металла как основного, так и наплавляемого будут значительными.

Толщина самой конструкции при такой обработке составляет не более 12 мм. Для исключения проникновения влаги в само соединение его необходимо выполнять двухсторонним.

Швы при тавровом, нахлесточном, угловом соединении могут исполняться в виде маленьких отрезков, то есть точечным методом. Если надо сделать предварительные наплавления, то они выполняются круглой формы. Т.е. образуются при полном проплавлении одной из детали и частично другой.

Дополнительные моменты

Известные способы выполнения дуговой сварки без дополнительной обработки кромок могут быть произведены при толщине металла 4 мм при ручном виде работ, 18 мм — при механизированной работе. Поэтому если требуется сварить детали значительной толщины, используя ручную дуговую методику, то кромки необходимо дополнительно обрабатывать.

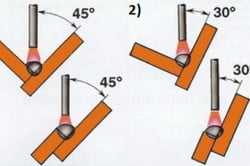

К элементам геометрии соединения можно отнести зазор, который присутствует между элементами, угол разделки, скоса и отклонение деталей, участвующих в сварке по отношению друг к другу. Угол скоса определяет угол разделки, который является определяющим для обеспечения необходимого доступа дуги на всю глубину шва, значит, полноценного выполнения самого шва. Величина угла в зависимости от типа соединения и метода обработки в основном колеблется в пределах 20-60 ° с допуском в 5 °. Величина зазора составляет 0-4 мм.

Если металл достаточно толстый, а зазор отсутствует, то может образоваться непровар.

А кромки, которые лишены притупления, могут привести к возникновению прожогов. При большом смещении деталей, процесс их сваривания может стать невозможным.

Окончательный выбор метода и способа, которым будут выполняться швы и соединения в металлической конструкции определяются ее сложностью и материалом исполнения. При проектировании, разработке смет на строительство, необходимо учесть эти особенности и при необходимости заложить использование дополнительных средств, которые обеспечат должную надежность и жесткость.