Сварка — это довольно распространенная технология, о которой слышали даже дети. Ее используют во многих процессах строительства, а также в быту. Существует несколько видов сварки, однако самой часто используемой является точечная, которую зачастую применяют в домашних условиях. Но, для того чтобы ею воспользоваться начинающему домашнему мастеру, необходимо иметь хотя бы небольшое представление о сварочном аппарате и самом процессе, так как от этого будет зависеть прочность сварочной точки.

Сварка — это технологический процесс соединения деталей путем их нагрева.

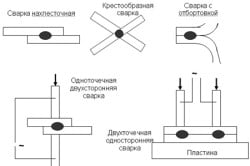

Широкое применение такой вид сварки получил в промышленности. На предприятиях точечный способ сварки зачастую используют для присоединения металлов различной плотности и толщины, а также при сваривании различных заготовок, имеющих неодинаковые марки металла. Что касается быта, то точечная сварка — незаменимый помощник, без которого не обойтись при починке любой металлической посуды в доме.

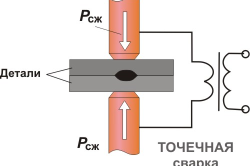

Основной процесс точечного сваривания

Сам способ сварки достаточно прост и разделен по этапам. Достаточно в верном направлении совместить образцы, которые необходимо разместить в центре стержней и сжать. Путем нагревания образца до момента податливости заготовку начинают подвергать деформированию.

В отличие от профессионального сварочного устройства, где скорость сварки может достигать приблизительно 600 точек за 60 секунд, в быту же для стабильной работы придется строго придерживаться определенных правил.

Правила, необходимые в быту:

- Соблюдение скорости движения электродов на устойчивом уровне.

- Обеспечение устойчивости величины давления.

- Обеспечение жесткого контакта соединения деталей.

- Для высококачественной точечной сварки в домашних условиях крайне важно иметь необходимую квалификацию и опыт работы с оборудованием.

Основные режимы сварки

В процессе выполнения работ детали при проведении сварочного тока нагреваются, импульс такого тока является кратковременным и равен 0,01-0,1 секунд в зависимости от определенных условий сварки. За расплав металлов в поле действия электродов как раз и несет ответственность кратковременный импульс, формирующий жидкое ядро на поверхности детали размером около 4-12 миллиметров.

Когда источник тока остановит воздействие импульса на детали, они еще некоторое время будут продолжать удерживаться для возможного остывания и кристаллизации. Как и любой вид сварки, технология точечной сварки имеет плюсы и минусы.

Бесспорным преимуществом такого соединения является механическая прочность точечного шва, а применение автоматизации в выполнении работ способствует повышению экономичности.

Единственный минус точечной сварки — это сложность обеспечения достаточной герметичности шва.

Длительность температуры нагрева способна изменяться от тысячных долей до 10-20 секунд в зависимости от определенных условий сварки и мощности сварочного аппарата. При соединении образцов из углеродной стали потребуется значительно увеличить время нагрева металла, так как сталь имеет склонность к закалке и возникновению трещин, что требует замедлить охлаждение металла.

Во избежание деформации антикоррозийного наружного слоя нержавеющих марок стали сварку рекомендуется выполнить с меньшей длительностью нагрева. Это необходимо обязательно соблюдать, дабы не допустить перегрева поверхностного слоя в местах сварки.

Соблюдая стабильное давление в центре электродов, обеспечиваем прочное соприкосновение заготовок в местах сварки. Показатели давления напрямую зависят от типа стали и толщины наших заготовок. Уровень давления после нагревания оказывает важную роль, так как величина давления несет ответственность за обеспечение мелкозернистой структуры стали и особую твердость точки соединения.

В результате плотного зажима исходников при прохождении кратковременного сварочного импульса возможно создать формирование уплотняющего пояска вокруг расплавленного ядра, поясок выполняет роль препятствия, не позволяя расплавленному материалу покинуть область сварки. После сварки для улучшения показателей кристаллизации настоятельно рекомендуется использовать задержку электродов на местах соединения.

Главные требования к стержням

Используемые стержни в процессе точечной сварки обязаны выступать показателями высокой прочности, обладать качественной электропроводностью и несложной механической обработкой.

Такими необходимыми показателями обладает особый сплав бронзы с добавками кобальта и кадмия, а также универсальная медь и различные ее составы с определенным содержанием хрома и сплава на основе вольфрама.

Медь по своим характеристикам во многом обходит бронзу и другие сплавы, кроме стойкости к износу, по этим показателям бронза превышает в шесть раз. Если учитывать различные параметры, лучшим составом для приготовления стержней выступает сплав чистой меди с незначительными примесями хрома и цинка.

Чтобы существенно сократить износ электрода, применяемого в сварке, допускается практиковать принудительное охлаждение жидкостями. Прочность сварки напрямую зависит от правильно выбранного размера стержня, который по своим параметрам обязан превышать полноту самого тонкого элемента соединения в несколько раз.

Сварочное оборудование собственноручного изготовления

Для выполнения работ в бытовых условиях точечной сваркой требуется соорудить специальный аппарат. Созданный самостоятельно сварочный агрегат отличается разнообразием конструкций, от небольших мобильных устройств до габаритных аппаратов точечной сварки. Дома распространены настольные виды сварки, применяемые в основном для работы с благородными и черными металлами.

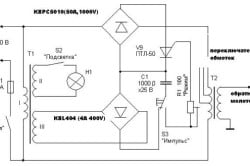

Основой схемы по сборке являются простейшие схемы точечной сварки, в них используется минимальное количество необходимых деталей. Но такие простые аппараты не обладают достаточной мощностью, чтобы сварить хорошую по толщине сталь, их хватит максимум на листы с толщиной около 2 мм.

Принцип действия такого аппарата основан на кратковременном электрическом импульсе, соединяющем две необходимые детали. Прежде всего, нужно использовать трансформатор путем соединения к его нижней обмотке свариваемой заготовки, а к вторичной — закрепить электрод.

Соединение трансформатора напрямую с питанием недопустимо, поэтому используется специальный диодный мост. При создании импульса понадобится установить еще один идентичный источник. Электрический ток наполнит конденсатор, который является создателем импульса.

Простейшим в изготовлении является устройство переменного тока с неконтролируемым коэффициентом силы тока. Контроль над таким процессом выполняется за счет изменения периодичности кратковременного импульса, вручную или при помощи временного реле.

Вместо электродов чаще всего применяются медные стержни. Ключевую роль играет толщина стержня, чем больше диаметр — тем лучше. В аппараты, созданные своими руками, хорошо подходят жала от паяльников. Перед началом работы желательно заточить электрод для комфортной проварки заготовок.

Провод, идущий из трансформатора, должен иметь минимальную длину, что существенно снизит потерю мощности. Оба конца должны иметь наконечники из меди для качественного соединения. Концы обязательно должны быть пропаяны, так как по истечении определенного промежутка времени при пуске происходит окись меди, что приводит к повышению сопротивляемости и потери КПД.

Нижний электрод изолируется от крепежных винтов изолентой, и проводится фиксация стержня, который будет находиться в неподвижном состоянии. Для укрепления стержня в держателе используется пара крепежных болтов и латунных шайб. Аппарат подключается к сети с помощью автоматического включателя номиналом не менее 20 ампер.