На сегодня сварочное дело распространено повсюду. Сварка используется в различных отраслях промышленности: машиностроение, металлургия. Она нашла широкое применение при прокладке и ремонте трубопроводов, в судостроении, в процессе осуществления монтажных работ. Известно несколько видов сварки: ручная дуговая, газовая, полуавтоматическая, автоматическая. Технология сварки полуавтоматом несколько отличается от простой дуговой. Главное отличие — автоматизация процесса. Если при ручной дуговой сварке всю работу выполняет человек, то здесь требуются меньшие усилия.

Классификация видов сварки.

В настоящее время сварка полуавтоматом используется в основном для соединения различных деталей из стали, алюминия и железа. Благодаря точно установленному режиму работы сварочного аппарата можно добиться получения отличного сварного шва и прочности конструкции. Чтобы этого достичь, требуется правильно подготовить оборудование и само рабочее место. Большое значение имеет скорость подачи сварной проволоки, а также подаваемая сила тока и напряжение сети. Необходимо более подробно рассмотреть основные этапы работы при сварке полуавтоматом.

Подготовительный этап работы

Для сварки полуавтоматом потребуется приобрести необходимое оборудование. В первую очередь понадобится сварочный полуавтомат. Он представляет собой устройство, с помощью которого осуществляется сам процесс сварки. В качестве электрода в данной ситуации выступает проволока. Она может быть различного диаметра. Это во многом зависит от толщины свариваемых изделий. Если при автоматическом процессе все делает сам агрегат, а человек только наблюдает за процессом, то здесь работник должен сваривать сам, аппарат только подает ток и проволоку. Оборудование для сварки таким способом различается по устройству и внешним параметрам.

Выделяют стационарные, передвижные и переносные агрегаты. В зависимости от того, какая используется проволока, различают автоматы со сплошным электродом из стали, алюминия или универсальные. Существует и другая классификация. Она основана на механизме защиты сварного шва. Важно, что сварной шов должен быть защищен специальным газом. Выделяют сварку в среде защитного газа, под флюсом.

Подготовительный этап включает в себя организацию заземления, установление нужного напряжения и силы тока. Режим работы выбирается индивидуально для каждого изделия. Непосредственно до сварки нужно правильно отрегулировать наконечник. Его величина должна превышать размер проволоки. Проволока должна быть цельной. Что же касается подающего механизма, то целесообразно проверить его исправность. Сварка осуществляется с соблюдением всех мер безопасности. При этом используются средства индивидуальной защиты (перчатки, невозгораемая одежда, щиток или маска).

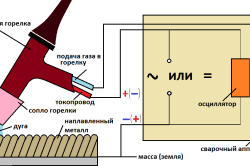

Технология сварки в среде защитного газа

В качестве защитного газа чаще всего выступает углекислота или гелий. Защитный газ в значительной степени снижает окисление металла, что повышает прочность изделия. До сварки деталей из нержавейки или другого металла нужно тщательно очистить поверхность от грязи, мусора, смазочных веществ. Делается это при помощи щетки или ветоши. Если сварка деталей проводится в вертикальном положении или планируется формирование потолочного шва, то проволока берется небольшого сечения. Сила тока тоже не должна быть большой.

Технология сваривания бывает следующих типов:

- непрерывного;

- точечного;

- с помощью коротких замыканий.

Чаще всего сварка проводится при подаче переменного тока. Углекислый газ для сварки выпускается в баллонах. Он нетоксичен. Выделение газа из баллона осуществляется при помощи сопла горелки. Необходимый расход газа зависит от режима сварки. Что же касается подачи проволоки, то оптимальный расход ее составляет около 35-40 мм/с. После того как оборудование подготовлено, осуществляется возбуждение электрической дуги. Делается это посредством касания проволоки о поверхность изделия. Движение сварочной проволоки достигается путем нажатия на кнопку «пуск», расположенную на держателе.

Проволока не должна располагаться слишком близко к изделию, так как это ухудшает обзор для работника. Проволоку нужно вести прямо. В целях обеспечения безопасности не рекомендуется направлять сопло горелки на себя. Одной рукой нужно придерживать деталь, а второй — держать горелку. При сварке важно, чтобы между кромками свариваемых деталей соблюдался нужный интервал. Технология работы такова, что при толщине металла до 10 мм зазор должен быть не более 1 мм, при толщине изделий более 10 мм зазор составляет 10% от данной величины. Очень часто детали в лежачем состоянии сваривают на подложке. При этом ее располагают снизу и очень плотно к основному металлу.

Технология сварки алюминия

Сваривать полуавтоматом можно не только сталь, но и алюминий. Сложность сварки этого металла в том, что на его поверхности имеется особый слой амальгамы. Он затрудняет процесс плавления и образования сварного шва. Соединение деталей полуавтоматом осуществляют при подаче защитного газа аргона. В данной ситуации подойдут плавящиеся электроды. Так как металл обладает высокой текучестью, под изделие устанавливается подкладка.

Особенность этого вида сварки в том, что она проводится под действием постоянного тока обратной полярности.

При этом на горелку подключается «-», а на деталь — «+». Это обеспечивает разрушение поверхностного слоя алюминия и плавление детали. Необходимо помнить, что этот метод будет эффективным только в случае небольшой толщины защитной пленки. Если же слой окиси алюминия значительный, то перед проведением сварочных работ рекомендуется провести механическую или химическую обработку поверхности деталей.

Алюминий лучше сваривать аппаратами с тянущим механизмом подачи проволоки. Технология сварки может проводиться в разных пространственных положениях детали. Если сварка выполняется в вертикальном положении, то горелку нужно двигать сверху вниз. Это обязательное правило, в противном случае шов не удастся. Сопло должно быть направлено несколько вверх. Вертикальные изделия нужно сваривать быстро, чтобы расплавленный металл не успевал стекать вниз.

Как варить полуавтоматом без газа?

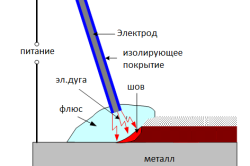

У сварки полуавтоматом масса достоинств, одним из которых является возможность проведения работ без защитного газа. В последние годы большой популярностью среди сварщиков пользуется сварка под флюсом. Она проводится с применением порошковой проволоки и представляет собой металлическую трубку, внутри которой расположен порошок. Порошок в процессе сварки плавится, в результате чего выделяется газ, который защищает поверхность деталей от окисления. Сам флюс схож по своему химическому составу со смазкой простых электродов.

При этом типе сварки не нужно покупать баллоны с газом. Способ хорош тем, что имеется широкий ассортимент порошковой проволоки. В зависимости от ее состава можно сформировать необходимый шов и организовать оптимальный режим горения дуги. Технология соединения деталей отличается тем, что подача проволоки требует определенного усилия (нажатия). Как и при сваривании алюминия, в этом случае применяется обратная полярность. Это нужно для повышения температуры сварочной дуги и расплавления флюса.

Основные правила при проведении сварочных работ

Сварщик должен помнить некоторые важные моменты. Во-первых, в самом начале сварочных работ рекомендуется сделать пробный шов на каком-либо ненужном изделии. Это необходимо, для того чтобы отрегулировать режим работы (силу тока, скорость подачи проволоки). Если этого не делать, то можно получить некачественный сварной шов. Во-вторых, сваривать изделия требуется, опираясь на инструкцию, приложенную к аппарату. В-третьих, работать необходимо в специальной одежде. При сварке выделяется большой объем газа, поэтому лучше проводить процедуру на улице или оборудовать помещение вентиляцией.

В-четвертых, для каждого типа сварочной проволоки форма канавки должна иметь определенную форму. Если проволока сплошная и сделана из стали, то канавка должна быть V-образной, при флюсовой проволоке канавка такая же, только с насечками. В-пятых, при горении дуги нельзя прикасаться к сварному шву, так как он очень сильно нагревается. В-шестых, категорически запрещено сваривать изделия, емкости, на поверхности которых имеются горючие материалы. Изделия должны быть очищены. Кроме того, не нужно работать беспрерывно, требуется делать небольшие паузы.

Необходимые инструменты и материалы

Чтобы осуществить сварочные работы, потребуется набор инструментов и материалов:

- сварочный полуавтомат;

- проволока необходимого диаметра;

- источник тока, баллон с защитным газом;

- перчатки;

- маска или щиток;

- молоток;

- щетка.

Нужно убедиться, чтобы газ и проволока были в достаточном объеме. При приобретении сварочного оборудования необходимо обращать внимание на его стоимость. Лучше приобретать товар по средней цене, дешевый агрегат может быть плохого качества.

Полуавтомат должен иметь инструкцию по применению, гарантийный талон. Рекомендуется обращать внимание на производителя. Существуют полуавтоматы с коротким и длинным шлангом. Второй вариант оптимальный. Стационарное оборудование используется только при регулярных сварочных работах. Современные же переносные аппараты являются более компактными и удобными.

Таким образом, технология полуавтоматической сварки сводится к тому, что с помощью оборудования на изделие подается проволока, а работник осуществляет плавление металла и формирует сварной шов. Условно полуавтоматическую сварку можно разделить на газовую и под флюсом. Оба метода очень эффективны и позволяют получить качественный сварной шов. От того, насколько правильно выбран режим работы оборудования, зависят результат работы и прочность полученного изделия. Если соблюдать все вышеописанные правила и опираться на инструкцию к оборудованию, то свариваемые детали не будут иметь дефектов.