Зачастую бывает так, что требуется сварка своими руками двух железных элементов, а на даче имеется сварочный прибор, но способностей к его применению можно и не иметь. С этой целью можно рассмотреть общие принципы процесса сварки самостоятельно. Не стоит углубляться во все тонкости работы специалистов-разрядников, можно обучиться использовать сварочный прибор для собственных нужд в домашних или дачных условиях, но в согласовании с требованиями безопасности и характеристики сварных соединений.

Сварочные водородные аппараты отличаются легкостью в эксплуатации, но стоят дорого.

Особенности проведения сварочных работ самостоятельно

Качественная сварка может отличаться присутствием дефектов в малом количестве, что должно предусматривать соответствие техническим требованиям. Если работу выполняют грамотные сварщики, то газовые поры не образуются. Любому мужчине, взявшемуся за сварочные работы самостоятельно, можно легко овладеть навыком, позволяющим грамотно выполнить сварку.

Основным фактором является выполнение беспрестанных тренировок. Пользующимися наибольшей популярностью видами сварки могут быть электродуговая и газовая. Их применяют для соединения различных деталей, сделанных из определенного вида металла.

Горючим является водород, если используют газовую сварку, а также бензиновые пары, ацетилен или природный газ. Шов заранее подготавливают, очищая от загрязнений. Имеющиеся кромки, которые уже отработаны, следует установить без зазора. После проведения сварочных работ шов определенного изделия сначала прихватывают в нескольких точках и только по окончании этого сваривают целиком.

Инструменты для проведения сварки

Какие инструменты понадобятся:

- Свариваемые элементы.

- Сварочный прибор.

- Наждачная бумага

- Маска.

- Перчатки.

- Сварочные электроды.

Применяемым сварочным прибором может служить обычный аппарат для сварки, возможно, его старая модель. Можно воспользоваться и инвертором небольших размеров, что не играет важной роли. Обычный аппарат для сварки является трансформатором переменного тока.

Следующий момент — это использование защитных средств.

Перчатки позволят обезопасить руки от металла, летящего в расплавленном состоянии в разные стороны, а использование маски должно уберечь глаза.

Это поможет безопасно следить за созданием электрической дуги.

Например, если требуется сварить котел с трубой из стали, которая будет являться дымопроводом, то ее подгоняют так, чтобы она своими краями могла касаться сопла данного котла, используемого для выхлопов. Можно обрезать избыток материала с помощью болгарки, зачистив наждачкой сварные части.

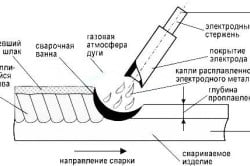

Обычный прибор для сварки имеет следующее устройство. Наличие двух контактов с отходящим проводом, имеющим на конце крюк, что обозначает отрицательное электрическое поле. От другого отводится провод, имеющий электрод в держателе на его конце, что определяет положительное электрическое поле. Крючок надежно фиксируется на одну из двух деталей, требующих сварки.

В основе схемы работы прибора лежит короткое замыкание, в результате полярность свариваемых деталей будет иметь отрицательное значение, а электрода — положительное. Его зажимают в специальном держателе. Если толщина свариваемого металла не превосходит 3-4 мм, можно иметь электрод диаметром не более 2,5 мм. Металлический элемент должен быть идеально проварен, но он не должен выгореть.

Как правильно сваривать детали

Удерживая наконечник и электрод в одной руке, другой включают прибор, нажав на кнопку. В одну руку следует взять маску, а затем опустить ее на лицо, прикрыв глаза. При подведении электрода к соединению металла не касаются. Потом осуществляют сварку, подводя электрод к стыку плавным движением, электрическую дугу при этом видно через окошко маски из стекла. Сначала дуга освещает зону сварки, а затем появляется плавящийся электрод вместе с двумя кромками свариваемых деталей.

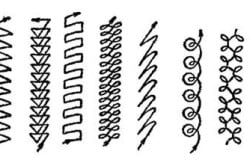

Затем плавно ведут электрод по стыку свариваемых элементов, чтобы сделать шов. Если не слишком надавливать, работая электродом, то можно ощутить, что он затягивается в месте сварки. Следует попытаться водить электродом умеренно, без задержек на месте на долгое время, иначе может возникнуть большое количество шлака, что вызвано прогоранием металлических деталей.

Если требуется вторично пройтись по месту соединения, то следует вначале сбить шлак с помощью молотка, то есть нагар, образуемый после сварки. В результате получают ровные швы без слишком большого объема наростов шлаков.

Некоторые трансформаторы не имеют регулятора мощности, но у многих приборов он есть. Если используемый электрод станет залипать, намагничиваясь к элементам, которые следует сварить между собой, то можно отрегулировать мощность прибора для сварки, сделав ее меньше или больше. Когда наблюдается залипание электрода, следует разжимать держатель, отключая прибор, а потом в него снова вставить электрод, продолжив сварку.

Требуется производить сварку в проветренном помещении, чтобы не происходило поступления дыма в легкие. Полураспад металлов происходит с выделением продуктов, которые могут навредить здоровью и отравить организм. Если придерживаться этих рекомендаций, то можно без посторонней помощи сварить несколько железных частей, главное — не забыть правила безопасности.

Проведение контактной сварки самостоятельно

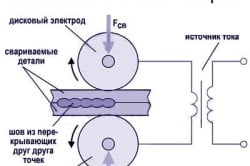

Нагрев мест для соединения за счет прибора, работающего от электрической сети, связан с проведением контактной сварки. Ток при этом проходит под давлением через все соединение. Режим осуществления контактной сварки имеет свои параметры, связанные с силами электрического тока, сжатия и периодом ее продолжительности. Характеристики электрического тока предусматривают использование двух различных типов сварки, которые делят ее на мягкую и жесткую. Можно выделить 3 вида сварки:

- Точечная.

- Шовная.

- Стыковая.

Располагать электроды относительно элементов сварки можно с разделением способа осуществления сварки. Одностороннюю и двухстороннюю сварку применяют для создания стыковых швов арматурных стержней и железных узлов, железных труб, дюралевых проводов, а также медных. При этом соединение может обладать и крестообразным видом.

Можно самостоятельно создать прибор для сварки деталей, чтобы выполнять сварочные соединения деталей из листового металла, имеющего толщину менее 1 мм, из прутьев с проволокой не более 4 мм в поперечнике. Прибор, позволяющий проводить контактную сварку, состоит из электронной и механической части. Повышенное внимание уделяется сварочным соединениям, что позволяет сводить к минимуму все расходы, связанные с сопротивлением на контактах, которое является переходным.

Традиционно контактная сварка производится на основе точечного типа соединением заготовок из металлических листов, которые располагают внахлест. Данные соединения деталей можно отметить в необходимых точках, находящихся близко друг от друга. Приготовленные к сварке детали придавливают за счет электродов для пропуска тока, который является высокоамперным.

Разогрев каналов происходит сильнее, чем на оставшейся поверхности, что связано с ростом площади электрического тока, это помогает расплавить контактирующие точки, расположенные в центральной части. Способ нагрева металла помогает увеличить пластичность, связанную с появляющейся пластической деформацией, снять каждый недочет.

Для создания равномерного нагрева по общей площади сечения путем сварки ее следует провести после проведения всех необходимых этапов, связанных с подготовкой поверхности. Если во время сварки возникает давление, то это вызывает уплотнение металла, что способствует увеличению прочности шва. Когда ток отключен, давление может оставаться на прошлом уровне или повышенном, после чего можно наблюдать процесс полной кристаллизации соединения.

Учитывая мощность прибора для сварки и необходимое давление, уровень электропроводности материалов, которые необходимо сваривать, должен соответствовать режиму, установленному для проведения сварки. Процесс нагрева связан с широким спектром значений.

Долгий нагрев помогает возрастанию времени остывания, что препятствует появлению трещинок шва. Этот режим наиболее мягкий, он используется для любого металла, который имеет склонность к закалке, например, высокоуглеродистой стали. Если применяется сталь аустенитная, то для нее требуется соответствующий режим сварки, который будет жестким, что должно исключать перегрев площади поверхности. Иначе это приведет к нарушению структуры металла и понижению его противокоррозийных свойств.