Понятие разнородных сталей довольно однозначно обозначено в специализированной литературе. Таковой считают сталь, которая отличается на атомно-кристаллическом уровне. Она имеет определенную решетку и относится к различным классам по структуре. Это сталь с типовой решеткой, но принадлежащая к отличным группам по виду, степени легирования: высоко- и низколегированные. Высоколегированная сталь состоит из дорогих, зачастую редких элементов. Это вызывает необходимость экономить.

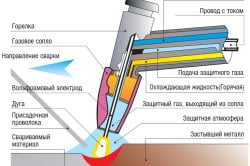

Схема сварки неплавящимся электродом с комбинированной защитой.

Технология сварки

Одним из центральных решений проблемы экономии высоколегированных материалов является возможность изготовления деталей и механизмов путем комбинирования, то есть сварка разнородных сталей. Это становится возможным благодаря тому, что, как правило, в процессе эксплуатации работает не все изделие, а только отдельные его элементы или части. Большая же часть не подвергается взаимодействию и окружена стандартными условиями. Поэтому она без риска может изготавливаться из средне- и низколегированной стали.

Для создания комбинированных конструкций из разнородных металлов необходимо соединять друг с другом их отдельные составные части. Если изделие будет работать в неблагоприятной среде и/или при высокой температуре, то соединение просто необходимо выполнять с помощью сварки.

В таких случаях приходится варить между собой разнородные стали, которые разительно отличаются по физико-химическим свойствам. Но это различие редко позволяет создать качественное, работающее при особых условиях сварочное соединение. Такой вопрос оказался настолько трудным для поиска решений, что образовал отдельную проблему — сварка разнородных металлов.

Главной проблемой такой сварки является то, что во время получения и эксплуатации сварочного шва в нем зачастую появляются трещинки. Они обнаруживаются, как правило, на грани или посредине сплавления.

Следующей, но немаловажной составляющей, обуславливающей проблемность сварки разнородных металлов, является то, что при сплавлении нередко протекает замена структуры с появлением прослоек. Это существенно усложняет технологию сварки. Ведь с заменой структуры, если она достаточно сильная, снижаются такие характеристики, как долговечность и пластика.

Итоги неутешительны: досрочное, в худших ситуациях экстренно-аварийное разрушение детали/механизма. Видоизменение структуры, когда выполняется сварка самих разнородных сталей, положено называть неоднородностью структуры. Те же соединения, в коих структура составляющих неизменна ниже грани сплавления, получаются довольно технологичными и верно служат в предназначенных для них условиях.

Отличие хороших огнестойких соединений заключается в структурно-однородной зоне сплавления в независимости от того, различны ли соединяемые материалы по структуре.

Проблемы и трудности при сварке

Проблема появления неоднородной структуры присуща не одним соединениям из разнородных сталей. Она существует и в работе с биметаллом, соединениями неаустенитной стали с аустенитными швами, при сплавлении высоколегированной наплавки со средними или низкими по легированию сталями. Поэтому вышеперечисленные варианты также относятся к соединениям из разнородных сталей.

Большое затруднение при таком виде сварки вызвано тем, что в большем количестве случаев металлы оказываются различны по цифре коэффициента линейного расширения. Поэтому соединения такой стали не теряют напряженности даже тогда, когда подвергаются термообработке.

Кроме того, в таких соединениях после обработки или работы при больших температурах, ввиду указанного различия, наблюдается внезапное изменение напряжения, зачастую с изменением знака. Это лишь усугубляет состояние слабого участка, увеличивая напряжение зоны сплавления. В связи с этим сварочные соединения разнородных сталей подвергают термообработке довольно редко.

Указанные проблемы и трудности в большей мере обусловили то, как выполненяется технология сварки неоднородных металлов. А заключается она в предупреждении появления трещин именно в материале швов и полностью исключает замену структурного и химического составляющих металлов в месте сплавления. Это минимизирует появление неоднородности структуры, делает составы с похожими коэффициентами расширения металлов.

Нюансы образования трещин

Трещины при сварных работах возникают с образованием мартенситной структуры.

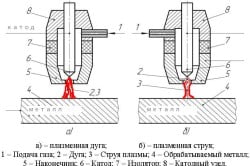

Дуговая сварка угольным электродом стальной алитированной пластины с алюминиевой: а — схема однопроходной сварки, б — однопроходная сварка при толщине пластин до 6 мм, в — многопроходная сварка при толщине пластин 12 мм, 1 и 11 — первый и второй проходы, III и IV — третий и четвертый проходы (подварка с обратной стороны), I — алитированная поверхность стальной пластины, 2 — формующий брусок, 3 — сварной шов, 4 — присадка, 5 — электрод, 6 — формующая подкладка.

Она значительно снижает пластичность металлов. Швы с этой структурной сеткой бывают при излишнем разведении высоколегированного металла добавлением в него менее легированного. Это случается при значительном проплавлении свариваемого металла.

Швы с непластичной структурной сеткой возникают и при сплавлении металлов, значительно отличных по основным химическим составляющим. В этих случаях часто образование переходных слоев. Если ширина этого слоя увеличивается до установленной цифры, образование трещинок у грани сплава практически неизбежно.

Развитие науки и технологии, опыт, хоть и порой отрицательный, позволили собрать много знаний о порядке образования и природе трещин в металле шва. Поэтому в настоящее время практическое исключение их появлений не вызывает у специалистов больших затруднений.

Намного труднее оказалось решение вопроса с возникновением неоднородной структурной сети в месте сплавления неоднородных сталей. Состав данных структурно-сетевых неоднородностей хорошо изучен. Он состоит из богатой углеродом прослойки со стороны легированной стали и обратной по свойствам, с менее легированной. Образование происходит за счет перемещения углерода.

Неоднородность структуры, ее образование, степень распространения — все это определено условиями, благоприятствующими переходу углерода из менее в более легированный материал. Главными среди перечисленного выделяют:

- подогревание соединения до температур, усиливающих переход углерода;

- химический состав сплавов;

- время содержания соединения при указанных температурах;

- нахождение в сплавах углеродов других элементов.

После сварочных работ с соединением однослойным швом в зоне сплавления не фиксируется распределение углерода, который характеризует неоднородность. В этих образованиях проблема не возникает и тогда, когда используется обыкновенная углеродистая сталь, не содержащая частиц, составляющих углерод в устойчивые карбиды.

Проблема неоднородности структур в месте сплава разнородных сталей появляется при нагревании состава до 350° С. Но это только начальные стадии.

Пик активного распространения замечен при t от 500° С. Наибольшая возможность распространения неоднородности зафиксирована в температурных границах 600-800°. До достижения порога в 350° возникновение неоднородности не происходит даже при сплавлении сбоку менее легированного металла, стандартной низкоуглеродной стали.

Протяженность выдержки увеличивает неоднородность, но не настолько кардинально, как разница температуры, ее повышение. В то же время постепенное увеличение длительности выдержки снижает скорость образования неоднородности. Это ярко выражено в минусовой температуре, менее 600°. Однако нагрев больше 600° ощутимо развивает неоднородность, даже при минутных выдержках.

С учетом сказанного получается, что температурная обработка сварных соединений неоднородных металлов крайне неблагоприятна из-за риска появления в местах сплавления неоднородности структуры. При отсутствии в металлах карбидообразующих составляющих проявление неоднородности не просматривается даже при сплаве со стандартной углеродистой сталью.

При наличии указанных составляющих неоднородность появляется даже тогда, когда меньше легированного металла, железа. Также ее образование замечено там, где высоколегированный материал вмещает углерода более, чем просто легированный. Это значение должно превышаться в 5-10 раз. Объяснение этому таково: важно не суммарное число углерода, а отличие его термодинамической активности определенной численностью частиц в уже твердом растворе.

Воздействие углеродных составляющих на неоднородность структуры в месте сплавления разнородных металлов зависима от типа и содержания составляющих. При этом более определяющим является именно тип, а не численность.

Насыщенность элемента увеличивается при приближении родства с углеродом и присутствует только при выражении насыщенности карбидообразующего элемента в атомных процентах, но не в процентах по массе. Потому в передвижении углерода играет роль не обобщенное число частиц, а их свободное количество. Изменение такого показателя, как число карбидообразующего составляющего, неравномерно отображается на увеличении неоднородности.

Основные группы соединений

Проанализировав сказанное, все сварные соединения (далее СС) неоднородных сталей было принято расформировать на группы:

- t до 350°. В роли меньше легированной стали — низкоуглеродистая сталь, t использования — до указанной границы.

- Допустимая t — 350-450°. Фигурируют качественные углеродистые и обычные, низколегированные стали.

- Допустимая t — 450-550°. Низко- или среднелегированные хромомолибденовые стали.

- t свыше 550°. Низко- или среднелегированные хромомолибденованадиевые стали.

Сварка материалов одного структурного класса

При пользовании сталями перлитных классов применяются сварочные материалы, рекомендованные для меньше легированной стали. В этих случаях схема сварки и максимальная t нагрева назначаются согласно свойствам наиболее легированной стали.

Когда соединения выполняются между высоко хромистыми, ферритными, ферритно-аустенитными, мартенситными сталями, то чтобы предотвратить появление ломких прослоек и непрочного металла шва, материал для сварки обязан быть из ферритно-аустенитного класса. При таком выполнении формируется шов с наиболее мелкой структурной сеткой, чем если бы использовался ферритный сварочный материал. Применяются подогрев и высокий отпуск, порядка 700-750° С.

При работе с указанными сталями различного легирования выгоднее отдать предпочтение материалам из соотношения Cr/Ni. Если это отношение в сталях более 1, то используются аустенитно-ферритные материалы. Это минимизирует появление горячих трещин в теле шва. Если же отношение Cr/Ni менее 1, то сварочные средства обязаны обеспечивать аустенитную и аустенитно-карбидную структурность шва.

Сварка материалов разных структурных классов

При необходимости объединения перлитной стали с высокохромистой мартенситной, ферритной, аустенитно-ферритной нередко возникновение холодных трещин, а также нежелательных прослоек в месте сплавления.

Такие соединения обычно выполняют с применением перлитных электродов для ручной сварки или проволоки при сварке под флюсом. Это позволяет добиться получения шовного металла с низким присутствием хрома, обеспечив тем самым необходимую долговечность и пластику шва и слоев. Температура сварки назначается аналогичной к высоколегированной стали.

Зачастую на практике сплавы из перлитных, мартенситных, ферритных сталей с аустенитными температурной обработке не подвергаются. Это ведет к понижению эксплуатационных возможностей. Отпуск находит применение в редких случаях, и его температура приближена к минимальной, для избегания появления прослоек.

В заключение следует заметить, что во всех остальных моментах технология сварки разнородных сталей ничем не отличается от сварки других видов металла.