Как известно, детали из таких материалов, как нержавейка, бронза, медь, титан, алюминий, нелегко сварить между собой. Что делать, когда надо соединить алюминиевые детали машины или трубы из нержавейки? Выход есть — нужно воспользоваться аргонодуговой сваркой. Правда, услуги специалиста обойдутся недешево. Поэтому если вы уверены, что подобные работы вам понадобятся еще не раз, то есть смысл в самостоятельном освоении технологии такого метода сварки.

Аргоновая сварка применяется при сварке деталей разных металлов.

Принцип аргонодуговой сварки

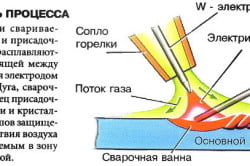

Аргонодуговая сварка является чем-то средним между двумя другими видами сварки — электрической и газовой. С первой ее роднит использование электрической дуги, со второй — применение газа и сходная технология работы.

Процесс соединения материалов происходит благодаря воздействию электрической дуги, которая расплавляет края металла. А аргоновый газ в данной технологии используется для того, чтобы придать прочности шву. Ведь нержавейка и цветные металлы в процессе сварки окисляются из-за кислорода или примесей, содержащихся в воздухе, а если речь идет об алюминии, то он и вовсе загорается в кислороде. Благодаря тому, что аргон имеет больший вес, чем у воздуха, его использование позволяет оградить зону сварки от влияния внешних факторов.

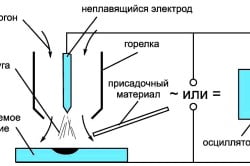

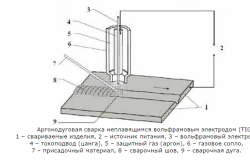

Данный вид сварки может проводиться с использованием как плавящегося, так и неплавящегося (вольфрамового) электрода. В связи с этим выделяют три способа сварки аргоном:

- автоматическая аргоновая сварка при использовании вольфрамового электрода (ААД);

- автоматическая сварка аргоном с применением плавящегося электрода (АААД);

- ручная аргоновая сварка при помощи неплавящегося электрода (РАД).

Величина используемого электрода будет определяться материалами, для которых требуется сварка.

Инструменты для аргоновой сварки

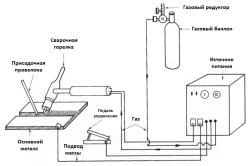

Для выполнения аргоновой технологии сварки будет вполне достаточно сварочного аппарата для электросварки, дополненного специализированными элементами.

Итак, для аргоновой сварки потребуются следующие материалы и инструменты:

- основной трансформатор (60-70 В);

- дополнительный трансформатор, который понадобится для подпитки коммутирующих устройств;

- индуктивно-емкостный фильтр;

- осциллятор;

- силовой контактор для подачи напряжения в горелку;

- горелка, которой будет осуществляться сварка;

- устройство, регулирующее продолжительность обдува газом;

- электроды из вольфрама;

- присадочные прутки необходимого размера;

- клапан электрогазовый для переменного или постоянного тока;

- выпрямитель (24 В);

- реле включения/выключения контактора и осциллятора;

- амперметр;

- баллон, наполненный аргоном и непременно имеющий редуктор;

- автомобильный аккумулятор, причем неважно, в рабочем он находится состоянии или нет, аккумулятор нужен для последовательного включения в электрическую цепь с целью снижения постоянной составляющей тока;

- сварочные очки.

Аппараты с обозначением TIG, то есть аппараты для работ по сварке с неплавящимся электродом и использованием инертного газа, можно купить уже в готовой комплектации. К подобному прибору остается только подключить несколько устройств. Это будет заземление, горелка, кнопки управления горелкой и включения газа и емкость с аргоном.

Процесс аргонодуговой сварки

Перед началом сварки аргоном поверхность деталей обязательно нужно почистить от загрязнений и жира. Осуществляется это либо механическим, либо химическим методом. Затем стоит надежно закрепить между собой элементы сварки. Делается при помощи различных прижимных устройств. Расстояние между свариваемыми поверхностями должно быть минимальным. Обратная сторона шва, как правило, защищается специальными прокладками из меди или стали.

Горелка при выполнении ручной сварки должна находиться в правой руке, присадочная проволока — в левой. Сварка ведется с правой стороны в левую. За 20 секунд перед началом непосредственного процесса сварки следует включить подачу газа. Сила тока определяется материалом, из которого сделаны детали, подлежащие сварке. Со сталью и основными сплавами нужно работать на постоянном токе прямой полярности. Элементы из цветных металлов потребуется обрабатывать на переменном токе, это поспособствует наиболее эффективному исчезновению оксидной пленки.

Если выбирается сварка аргоном на переменном токе, то после зажигания дуги осциллятор должен перейти на режим стабилизатора.

Затем горелка подносится к деталям. Между концом электрода и металлом появляется электрическая дуга, которая плавит края материала и присадочную проволоку. При этом нужно не забывать, что чем больше увеличивается размер дуги, тем сильнее уменьшается глубина проплавления материла и, соответственно, больше и ненадежнее шов. Поэтому неплавящийся электрод и подносят наиболее близко к поверхности деталей, желательно — на расстояние 2 мм. При аргоновой сварке с использованием неплавящегося электрода нельзя проводить работу, касаясь поверхности металла. При касании вольфрамом металл будет разлетаться, расстояние между деталями, подлежащими сварке, и электродом будет плохо ионизироваться из-за искры.

Медленно ведя горелку по шву, мастер последовательно аккуратно подает присадочную проволоку. Проволока должна быть из того же вещества, что и свариваемые элементы. Технология аргоновой сварки исключает поперечные движения, потому как при них велик риск попадания кислорода и последующего окисления металла. Качество шва обусловливается только опытом и сноровкой сварщика. Стоит помнить, что резкость движений при подаче проволоки приведет к тому, что материал будет разлетаться. Лучше держать присадочную проволоку перед горелкой и не прямо, а под углом к металлу. При соединении цветных металлов, имеющих небольшую толщину, использование присадочной проволоки можно исключить.

Расход аргонового газа будет определяться скоростью подачи газа и воздушных потоков. В случаях когда сварка проводится в закрытом пространстве без сквозняка, издержки газа будут минимальными. При ведении работ на открытом воздухе в условиях значительного ветра придется использовать специальные сопла с сетками, потому что порывы воздуха, скорее всего, будут сносить аргон и оставлять без защиты поверхности металлов. Подача аргона прекращается через минуту-полторы после окончания сваривания деталей, когда конец электрода успеет охладиться.

Плюсы и минусы аргонового сваривания

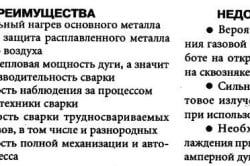

В применении всякого метода имеются свои плюсы и минусы, и аргонодуговая технология сварки, конечно, не исключение. К преимуществам данного метода соединения цветных металлов и нержавейки можно отнести следующие характеристики:

- надежное скрепление, исключающее возникновение пор или примесей благодаря ограждению шва аргоном;

- равная глубина плавления металла;

- осуществление сварки материалов, не имеющих другой способ соединения;

- допустимость сварки деталей сложной конструкции без изменения их формы, так как области нагрева металла крайне невелики;

- сравнительно быстрый процесс работы.

К сожалению, при обработке аргоном на деталях появляется пористый слой оксида хрома, что негативно влияет на устойчивость к коррозии. Среди недостатков можно назвать и довольно сложное оборудование, требующее предварительной настройки, а также определенной сноровки. Поэтому если у вас нет опыта даже в проведении обычной электросварки, то для соединения материалов при помощи аргона лучше все же обратиться к профессионалу. Если имеются хотя бы минимальные практические знания по осуществлению подобных работ — нужно просто запастись терпением и постараться максимально аккуратно выполнять работу, тогда со временем шов при аргоновой сварке начнет получаться ровный, узкий и очень прочный.