Сегодня сварку можно назвать одним из немногих технологических процессов, применяемых как в машиностроении, так и в строительстве. Известен такой метод соединения деталей с глубокой древности. По тому, какая энергия используется при сварочных работах, можно выделить некоторые виды сварки: термический, термомеханический и механический. Но независимо от этого в любом случае выполняется подготовка металла к сварке.

Сварка — это технологический процесс соединения деталей путем их нагрева.

К термической относят сварку, которая выполняется плавлением при участии тепловой энергии и давления (дуговая, газовая). К термомеханической относят сварку, выполняемую при участии механической энергии и давления (контактная). К механическим видам сварки относят ту, которая выполняется с использованием механической энергии и давления (ультразвуковая, холодная).

В работе над изготавливаемыми изделиями немаловажную роль отводят контролю над степенью точности сварных соединений. А это качество, в свою очередь, предусматривает обработку и подготовку материала. По причине того, что металл встречается разный, то для каждого необходим свой подход в обработке. Подготовительные работы подразумевают несколько этапов.

Подготовка металла под сварку: некоторые особенности

Для того чтобы подготовить металл, предварительно его необходимо выправить, избавиться от дефектов и кривизны, эти подготовительные работы называют правкой. Выполнить такую работу можно вручную: используют обычный молоток и стальные или чугунные плиты в качестве наковальни. Машинная правка подразумевает использование правильной машины. Для правки можно использовать и горячий металл, и холодный.

К подготовительным работам при сварке следует отнести и гибку металла. Работу эту обычно выполняет слесарь, он под требуемым углом загибает заготовку, тем самым придавая ей требуемую форму. Ее выполняют как вручную, так и на специально предназначенном для этого станке или прессе. Производить гибку лучше по разметке или по шаблону, но не исключен и вариант выполнения работы на глаз.

Очистка металла от жиров и ржавчины производится до того, как начата сборка узла. На местах будущих сварных швов проводят тщательную очистку кромок от ржавчины, масла, окалин и прочих загрязнений, которые часто приводят к образованию недостатков. Особо тщательно необходимо обследовать зазоры между краями сварных деталей. Если в этот зазор, когда весь узел уже собран, попадает грязь, то он подвергается тщательному продуванию сжатым воздухом и обрабатывается горелкой.

Производить очистку можно двумя способами: химическим и механическим. Применение механической очистки подразумевает использование наждачки или зачистных машин для удаления ржавчины и жира. Если поверхность металла нужно сделать шероховатой, то применяют гидроабразивную обработку.На поверхности металла создается микрорельеф, благодаря которому качество при сварке улучшается.

В крупных цехах технических предприятий для очистки металла применяется метод проточной последовательной обработки. Делают это раствором соляной кислоты при температуре 40-45 °C, после чего очищают проточной водой и производят нейтрализацию раствором кальцинированной соды.

Разметка металла: нюансы

Прежде чем начать выполнять дальнейшие работы с металлом его следует разметить. Листовой материал размечают путем нанесения на него контуров будущих деталей с наметкой мест сгиба, намечают центр деталей и различные тонкости, которые будут присутствовать в будущем изделии. Выполняя разметку необходимо очень точно все проверить, потому как даже незначительная неточность может привести к производственному браку уже готового изделия. Также следует помнить о припуске на обработку. В целях экономии металла его не делают слишком большим. Все это добавляет время на обработку деталей.

Для того чтобы наносимая разметка была как можно лучше заметна на листе металла, его предварительно окрашивают. Использовать для этого можно мел. В воде растворяют толченый мел из расчета 125 г на 1 л воды, кипятят и добавляют немного льняного масла, чтобы не происходило осыпание мала). Еще можно применить раствор медного купороса (3 чайные ложки на 1 стакан воды), который наносят на металл кисточкой. После того как краска застывает, производят разметку.

Технология рубки металла перед сваркой

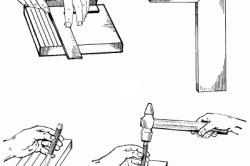

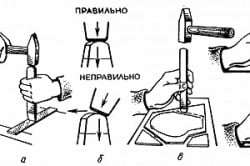

Рубка металла зубилом: а — разрубыеание полосового металла; б — правильный и неправильный удары молотка по головке зубила; в — вырубывание детали из листового металла; г — последовательность постановки зубила при рубке металла.

Прежде чем проводят предварительную обработку материала перед сварными работами, с него снимают слой, который называют фаской. Используют для этого газорезательный автомат или кромкострогальный станок. Порой возникают ситуации, при которых рационально применить зубило. Оно представлено в нескольких вариантах: ручное и пневматическое.

Кромки нарезают по предварительно отмеченным рискам (две параллельные), которые выполняют разметчиком. Если такие риски отсутствуют, то слесарь может использовать линейку. Когда мастер рубит фаски, также недопустимы ошибки: краям листа металла необходимо надежное крепление, а нажим на инструмент следует производить равномерно.

Прихватка металла перед сваркой

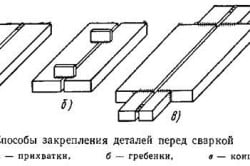

Применение в сварных работах прихваток наилучший метод надежного фиксирования деталей друг с другом. Прихватками называются укороченные швы, применяя которые можно предотвратить смещение деталей в изготавливаемой конструкции, пока проводятся сварные работы. Благодаря этим швам можно уменьшить зазор, который возможен в отношении других деталей, это придает конструкции дополнительную жесткость и предотвращает деформацию.

Наиболее частый способ фиксирования составных частей сборной конструкции — это точечная сварка.

Применяют для нее зажимы и стационарный сварочный аппарат. Используя в этой работе зажимы, получается наиболее точно подогнать детали друг к другу. Данный метод подразумевает ручной способ работы и автоматизированный.

При ручном способе производится сборка деталей, на которых по выполненной заранее разметке выполняют прихваточные швы. Если используются зажимы, то сборка значительно облегчается, она становится более удобной и точной. Выбор способа сборки зависит от того количества деталей, которые входят в сварную конструкцию.

А вот сами прихваточные швы должны подчиняться определенным требованиям технологии по сварке. В первую очередь необходимо следить за электродами, которые применяются в работе с прихваточными швами. Электроды необходимо использовать той же марки, как и материал, который станет использоваться в последующей работе. Когда последующие сварные работы будут выполняться с использованием проволоки, то и электроды должны отвечать данному виду проволоки. Прихваточный шов по протяженности не должен превышать 2х см, а по толщине должен быть в 2 раза меньше, чем толщина будущего шва.

Выполнять прихваточный шов следует в том месте, где вероятна максимальная деструкция и большее напряжение. Располагать прихваточный шов на месте пересечения сварных швов по технологии нельзя. Не менее важным при сварке является подаваемый ток. Значение тока при работе над прихваткой подбирается с учетом значений при дальнейших сварных работах. При этом для надежности шва можно использовать ток, который будет на 20% больше.

Во время работ автоматическими сварочными аппаратами прихватки обычно располагают на противоположной стороне от первого прохода. Хотя при некоторых вариантах требование технических характеристик предполагает начало исполнения работы со стороны как раз-таки первого прохода. В этом случае требуется точное соблюдение конкретного числа прихваток.

Перед конечной сваркой конструкции первое, на что следует обратить внимание, это внешний вид прихваточных швов. Они должны иметь надлежащий внешний вид, если это требуется, то нужно выполнить очистку металла от металлических брызг и шлаков, а сам шов должен быть практически ровным. Если на местах швов присутствуют видимые дефекты, трещины, то эти места необходимо тщательно очистить механическими методами.

Термическая обработка деталей

При термической обработке металла в нем происходят некоторые изменения, которые увеличивают прочность и износостойкость, повышают обрабатываемость металла различными режущими предметами.

Термическую обработку разделяют на несколько видов: отжиг, нормализация, закалка и отпуск. При методе отжига происходит нагревание материала до заданной температуры. После этого металл постепенно охлаждают вместе с печью. Благодаря отжигу повышаются механические характеристики металла, и происходит снятие внутреннего напряжения.

При нормализации нагрев металла происходит до заданной температуры и выдерживается при ней определенное время. После чего материал резко охлаждают на воздухе. Это также повышает механические свойства металла.

Под закалкой металла подразумевается его нагрев до определенной температуры и выдержка при ней некоторое время. После чего металл резко охлаждается в холодной воде или в масле. Это придает металлу твердость и износостойкость.

Отпуск предполагает нагрев закаленного металла до определенной температуры и его постепенного охлаждения. Отпуск необходим закаленному металлу, потому как придает не только дополнительную твердость, но и снимает внутреннее напряжение, которое приводит к хрупкости деталей, выполненных из такого материала, и его легкому разрушению от ударов и изгибов. Отпуск придает большую вязкость закаленному металлу.