После сборки ответственных узлов различного назначения, например, строительных конструкций, сосудов под давлением или деталей и секций кораблей, в обязательном порядке проверяется качество выполнения сварочных работ. Дефекты, выявленные во время проверки, подлежат устранению, если их количество и размеры превышают установленные для определенного вида изделий нормативы.

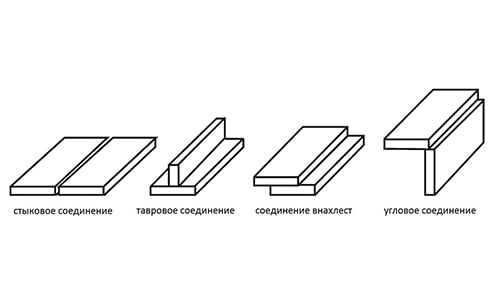

Виды сварных соединений.

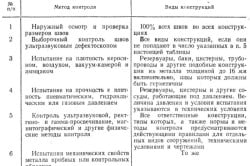

Способы проверки качества

Качество сварочных работ подвергается контролю, начиная с проверки квалификации сварщиков до начала работ и заканчивая проверкой сварных соединений неразрушающими методами после их окончания. Методы контроля производят несколькими способами:

- осмотр стыков;

- контроль проницаемости;

- магнитные способы проверки;

- проверка с помощью ультразвука;

- просвечивание с помощью рентгеновских лучей;

- просвечивание гамма-излучением;

- метод люминесцентной дефектоскопии.

Каждый из вышеперечисленных способов применяется с целью выявления дефектов определенного вида. Внешний осмотр позволяет обнаружить дефекты снаружи сварного стыка, производится с помощью измерительных приспособлений, шаблонов и лупы. Перед тем как приступить в проверке, место соединения очищают от загрязнений, шлака, брызг металла и окалины. Визуальный осмотр делается на всех сварных соединениях, при этом обнаруживаются непроваренные участки, трещины, кратеры, несоответствие размеров шва нормативным требованиям и прочие внешние дефекты.

Проверка проницаемости

Контроль проницаемости выполняется при монтаже трубопроводов и производстве различных металлических сосудов, работающих под давлением. Суть способа в том, чтобы создать внутри закрытого сосуда или трубопровода избыточное давление гидравлическим или пневматическим способом, а снаружи выявить места, в которых теряется герметичность. Гидравлическим способом проверяют изделия с толщиной стенки не выше 10 мм. Емкость или трубопровод наполняются водой и герметизируются, после чего насос создает в них давление, которое требуется по нормативам для данного вида изделия. Дефекты сварных соединений обнаруживают по каплям воды, струйкам или запотеванию на поверхности. В последнем случае потребуется выполнить контроль дополнительно другим методом.

Пневматический способ проверки герметичности заключается в повышении давления воздуха внутри изделия до определенного значения (0,1-0,2 бар). При этом наблюдают за падением давления в емкости по манометру, а сварные швы промазывают мыльной пеной, в местах дефектов появятся пузыри.

Магнитный способ обследования

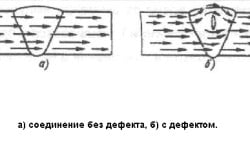

Магнитные методы проверки качества сварных соединений основаны на изменениях формы магнитного поля при огибании им скрытых дефектов или пор внутри металла. Изменение поведения магнитного поля можно увидеть на рис. 1: а) соединение без дефекта, б) с дефектом.

Чаще всего применяется для обследования швов магнитопорошковая дефектоскопия. Она выполняется сухим или мокрым способом. Первый осуществляют нанесением на исследуемые поверхности сухого магнитного порошка, обычно это окись железа. В некоторых случаях используют окалину мелкого помола. После этого материал намагничивают, порошок принимает форму магнитных полей, огибающих скрытые дефекты, которые можно изучить визуально. Мокрый способ отличается тем, что на поверхность набрызгивают или поливают магнитную суспензию. Эта жидкость представляет собой керосин либо трансформаторное масло, в котором частицы магнитного порошка находятся во взвешенном состоянии. После нанесения порошок опять же принимает форму магнитных полей.

Магнитный метод эффективен при небольшой толщине металла и обнаруживает трещины, непроваренные участки, разрывы и поры. Его недостатки следующие:

- Дефекты, расположенные параллельно плоскости поверхности (трещина, расслоение), данный метод обнаружить не сможет.

- Метод неприменим для проверки стыков нержавеющих и цветных металлов и сплавов, не поддающихся намагничиванию.

- Магнитопорошковая дефектоскопия не выявляет дефекты глубокого залегания, поэтому не может использоваться для обследования металла большой толщины.

Проверка ультразвуком

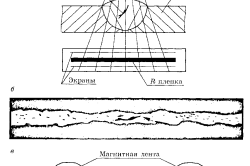

Схема контроля сварного соединения: а — просвечиванием рентгеновскими лучами, б — рентгенограмма шва, в — намагничиванием.

Сварные соединения проверяют способом ультразвуковой дефектоскопии при толщине шва свыше 4 мм. Данный метод — акустический, основан на способности к отражению звуковых волн определенной частоты (25-50 кГц) ультразвукового диапазона. Для справки: ухо человека способно воспринимать звук частотой до 20 кГц. Методы контроля сварных соединений с помощью УЗД позволяют обнаружить такие внутренние дефекты, как поры, расслоения материала, трещины, включения шлака, непроваренные области. При прохождении звуковой волны сквозь толщу металла она отражается от тех мест, где материал перестает быть однородным и переходит в дефект, это отражение фиксирует дефектоскоп.

Перед тем как приступить к диагностике, сварные швы и поверхность на расстоянии 60-120 мм от них следует зачистить угловой шлифовальной машиной или иным механическим способом. Наружные дефекты, ранее обнаруженные при визуальном осмотре, перед акустической диагностикой нужно устранить, чтобы они не повлияли на результаты обследования.

Контроль с помощью УЗД бывает нескольких разновидностей, больше всего применяется проверка эхо-методом. Щуп, посылающий звуковые волны в толщу металла в определенном направлении, располагают на поверхности сварного шва. Для того чтобы ультразвук полностью проходил в материал, пространство между щупом и поверхностью металла заполняют контактной средой, в качестве которой может выступать вода либо минеральное масло. Звуковые волны подают под различными углами к поверхности (40⁰, 50⁰, 60⁰, 65⁰, 70⁰). Встретив на своем пути дефект, ультразвук отражается и улавливается дефектоскопом, расположенным в том же щупе либо в отдельном исполнении (при двухщуповой комплектации прибора).

Происходит преобразование звукового сигнала в электрический, который поступает на осциллограф, в результате чего на его экране можно увидеть скачок графика.

Современные модели ультразвуковых дефектоскопов укомплектованы микропроцессором и позволяют посылать импульсы в металл с разных позиций и сразу под несколькими углами, отражая состояние проверяемого материала наиболее точно. Неразрушающие методы с применением УЗД выявляют местонахождение, количество и геометрические размеры дефектов, но не дают расшифровку его видов, что является единственным недостатком этого способа контроля.

Радиологические способы обследования

При толщине свариваемых элементов до 60 мм контроль сварных соединений осуществляется просвечиванием рентгеновским излучением. Место соединения очищают от шлака, окалины, брызг металла и грязи. Дефекты, обнаруженные ранее с помощью визуальной проверки, должны быть устранены, так как результатом обследования является выявление внутренних дефектов.

Рентгеновскую трубку, которая является источником излучения, располагают перед проваренным швом таким образом, чтобы пучок лучей проходил перпендикулярно его оси. Сзади изделия устанавливают кассету со специальной пленкой, чувствительной к рентгеновскому излучению. Схему расположения приборов можно увидеть на рис. 2: 1 — рентгеновская трубка; 2 — кассета; 3 — фотопленка; 4 — экраны.

Изделие просвечивают в течение определенного времени, которое зависит от параметров пленки, расстояния от рентгеновской трубки до шва, толщины изделия и мощности излучения. После проверки пленку проявляют, в тех местах, где находятся дефекты, она будет засвечена сильнее. Появятся более темные области, по которым можно судить о характере дефектов и их размерах. Для того чтобы узнать глубину залегания этих областей, со стороны рентгеновской трубки параллельно сварному шву устанавливают дефектометр, который служит эталоном. Он представляет собой пластину, которая имеет такую же толщину, как и глубина шва, и такой же материал по своему составу.

Данный метод распространен в промышленности, так как дает очень полную картину того, в каком состоянии находится место сварки двух или более деталей. Еще одно преимущество — возможность автоматизации и механизации процесса. Современные технологии позволяют устанавливать сзади изделия вместо пленки специальный экран, регистрирующий интенсивность излучения на выходе из металла. Свои показания экран передает в виде электрического сигнала на видеомонитор, при этом исследуемый образец перемещают, в результате чего на мониторе можно видеть состояние сварного шва в реальном времени. Такой способ называется радиоскопическим.

По способу проведения обследования радиологический контроль с помощью гамма-излучения мало отличается от просвечивания рентгеном.

Разница есть в толщине исследуемого изделия, она может достигать 300 мм. Кроме того, источник гамма-излучения действует во все стороны, а не в одну, что дает возможность произвести проверку сразу нескольких изделий за один раз. В капсулах, используемых для этого метода, применяются следующие радиоактивные материалы: иридий — 192, цезий — 137, тулий — 170, кобальт — 60. Еще одно преимущество перед рентгеновской трубкой — длительный срок службы радиоактивных источников, от 5 до 30 лет.

Радиологические неразрушающие методы контроля, к которым относится как рентгеновское просвечивание, так и обработка гамма-излучением, имеет свои недостатки:

- Капсулы с изотопами радиоактивных элементов представляют опасность, их требуется хранить в особых контейнерах в специально оборудованных помещениях, что не всегда возможно осуществить. При работе оператору необходимо следить за временем работы и дозиметром, чтобы уберечь свое здоровье от передозировки радиацией.

- Чувствительность просвечивания гамма-излучением понижается при толщине свариваемых элементов менее 50 мм, время выдержки при съемке увеличивается по сравнению с рентгенографией.

- Оба метода могут не заметить некоторые виды дефектов. Это непроваренные области и трещины с очень малым раскрытием в металле толщиной до 40 мм. Поэтому для проверки сосудов или трубопроводов из менее тонкого металла лучше применять другие способы контроля, например, УЗД.

Люминесцентная дефектоскопия — относительно простой капиллярный метод контроля качества сварных соединений. На шов наносят ярко-красную проникающую жидкость либо флуоресцирующий раствор. Через некоторое время жидкость убирают, а поверхность освещают источником ультрафиолета, в результате чего хорошо становятся видны все наружные дефекты соединения.

Каждую из методик неразрушающего контроля сварных стыков следует применять по назначению и в условиях, при которых она наиболее эффективна, это позволит исключить брак свариваемых элементов ответственных конструкций и изделий.