Сварочное дело известно уже не одно десятилетие. За этот период технологический процесс соединения деталей при помощи сварочных аппаратов постоянно совершенствовался. Известно, что существует несколько разновидностей сварки: ручная дуговая, газовая, полуавтоматическая или с применением автомата. Отдельно необходимо выделить контактную сварку.

Виды контактной сварки.

Только опытные сварщики знают, как организуется контактная сварка своими руками, схема которой довольно проста. На сегодняшний день сваривание металлических деталей и конструкций распространено повсеместно.

Трудно представить себе промышленность без сварки. Несмотря на то что в последнее время все чаще используется автоматизированный процесс, значение контактной сварки ничуть не уменьшилось. Объясняется это ее простотой и удобством. Рассмотрим более подробно, что она собой представляет, какова схема и технология подачи сварочных электродов в рабочую зону.

Характеристика и преимущества контактной сварки

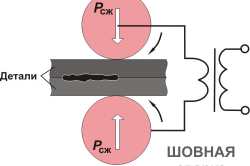

Сварка своими руками — дело непростое. Оно требует специальной теоретической и практической подготовки. В первую очередь необходимо знать особенности данного сварочного процесса. Контактная сварка представляет собой соединение металлических деталей в результате их нагрева проходящим электрическим током с последующим сжатием. Процесс сжимания осуществляется непосредственно в области формирования сварного шва. В ходе контактной сварки формируется неразъемное сварное соединение. Этот процесс успешно используется в машиностроительной промышленности, а также при изготовлении однотипных деталей.

При организации контактной сварки наибольшее практическое значение имеют следующие величины: сила поступающего электрического тока и сила сжатия. Рассматриваемая разновидность соединения металлических изделий имеет свои положительные и отрицательные стороны. Преимущества включают в себя:

- экологическую безопасность;

- невысокие требования к квалификации работника;

- большую производительность;

- незначительный расход воды, воздуха;

- получение сварных соединений высокого качества.

Кроме того, контактный вид сварки очень легко механизировать или автоматизировать. К недостаткам можно отнести лишь необходимость наличия специального сварочного оборудования.

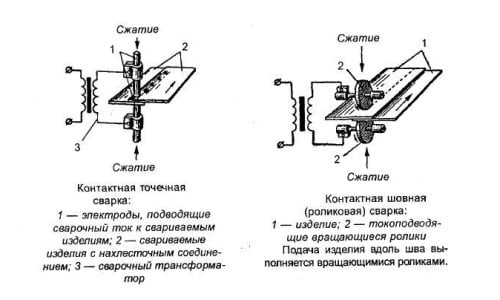

Интересен тот факт, что контактная сварка своими руками может осуществляться различными способами. Выделяют следующие типы контактной сварки: точечную, шовную, рельефную и стыковую. Особенности их можно увидеть из рисунка 1.

Оборудование для контактной сварки

Какова бы ни была схема и технология соединения изделий, предварительно потребуется приобрести оборудование. Должен иметься в наличии сварочный аппарат. Сварочное оборудование в зависимости от габаритов может быть стационарным, переносным, передвижным, подвесным и специализированным. Важно, что аппараты могут работать как на постоянном токе, так и на переменном. Для каждого вида сварки имеется свой агрегат. Основными составными частями сварочного аппарата являются механическая часть, электрическая, система охлаждения и пневмогидропривод. Основной составной частью механического блока является трансформатор.

Вторым неотъемлемым компонентом являются электроды. Именно с помощью них осуществляется нагрев и расплавление металла. Основное их предназначение — замыкание вторичного контура.

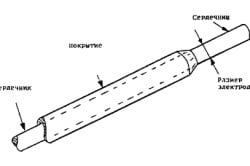

Электроды со временем необходимо заменять, они изнашиваются. Несмотря на это, они должны удовлетворять следующим требованиям: быть стойкими, легкими, устойчивыми к высокой температуре. В последнем случае они не должны деформироваться. Кроме того, электроды должны надежно устанавливаться в сварочный аппарат. Электроды могут иметь различную конфигурацию. Для точечной сварки чаще всего используют конусовидные и колпачковые электроды. Чертежи (схемы) их представлены на рис. 2. Для шовной сварки используются материалы, по форме напоминающие диски.

Особенности контактной сварки

Непосредственно до начала основной работы нужно подготовить оборудование и изделия. Подготовительный этап нередко включает в себя следующие операции: удаление жиров с поверхности изделий при помощи растворов химических веществ, механическую очистку, пассивирование, нейтрализацию и некоторые другие. Механическая очистка предполагает удаление загрязняющих веществ, а также неровностей. Для этого используют специальные металлические щетки. Нередко подготовка изделий включает в себя их промывание, высушивание и контроль за проведенными мероприятиями.

Для оптимального соединения металлических изделий их поверхности должны быть ровными и плоскими. В том случае, если в наличии имеются изделия из сплавов алюминия, обработку поверхности нужно осуществлять не ранее чем за 10 часов. Все дело в том, что на поверхности алюминия может образовываться оксидная пленка, которая мешает свариванию. При ранней подготовке поверхности она может образоваться вновь. Важным условием качественной сварки является величина электрического сопротивления обеих деталей. Величину их проверяют путем зажимания деталей между электродами при отсутствии тока.

Технология разных видов контактной сварки

Очень часто встречается точечный тип соединения. Он отличается тем, что металл соединяется в одной или сразу нескольких точках. В зависимости от типа сварочного аппарата количество подобных точек за единицу времени (минуту) может быть от нескольких десятков до 6 сотен. Все это свидетельствует о высокой производительности сварочного оборудования. Данный процесс активно используется в электротехнической промышленности при изготовлении мелких изделий. Толщина свариваемого металла может быть менее 1 мкм. Если рассматривать рельефную сварку, то для получения нужного результата на поверхности деталей делают специальные выступы. Для этого можно использовать штамповку.

В ряде случаев используется шовный тип соединения (рис. 3). Шов представляет собой комплекс точек. Последние могут сливаться или располагаться отдельно друг от друга. С помощью роликовых электродов осуществляется сжатие, прокатывание и соединение металлических предметов. Большой интерес представляет стыковая сварка. Название говорит само за себя. Суть этого метода заключается в том, что детали стыкуются по всей своей поверхности, а затем нагреваются и сжимаются. В зависимости от размеров деталей могут применяться разные способы стыкового соединения: сопротивлением, оплавлением. В последнем случае оно может быть непрерывным и с подогревом.

Определение качества сварного шва

После проведения основного этапа работы целесообразно оценить состояние сварного соединения. Качество его во многом определяется подготовительными работами, режимом. В отношении шовной и точечной сварки наибольшее значение имеет такой показатель, как величина ядра сварной точки. Независимо от типа металла ядро должно быть втрое больше толщины наиболее тонкой детали.

Наиболее часто в сварочном деле при осуществлении контактного типа соединения встречаются такие дефекты, как недостаточная проварка, трещины, пустоты.

Во всех случаях это связано с режимом работы, в частности, с интенсивностью нагрева. Сам контроль проводится сварщиком путем внешнего осмотра. Кроме того, можно применять неразрушающие методы контроля. Недостаток последних в том, что невозможно определить наличие непровара.

Список инструментов и материалов

Для получения прочного соединения путем контактной сварки потребуется приобрести инструменты и оборудование. Сварщику понадобится сварочный аппарат вместе с электродами, источник тока, щетка и другие материалы для подготовки поверхности металла, средства индивидуальной защиты, источник тока. Не нужно забывать про технику безопасности. Во избежание поражения электрическим током оборудование должно быть заземлено.

Таким образом, контактный тип сварочных работ очень популярен в современном мире. Основная область применения — промышленность, в частности, самолетостроение. Данный тип сварки может выполнять даже неопытный сварщик. Несмотря на это, нужно знать все вышеописанные правила. Если четко следовать инструкции, то можно получить крепкое и надежное сцепление металла.