При проведении строительных работ или капитальном ремонте автомобиля практически всегда требуется сварочный аппарат, который используется для соединения между собой металлических элементов какой-либо конструкции. Среди большой разновидности сварочных аппаратов огромной популярностью пользуется полуавтоматическая сварка. Основной положительной чертой такого процесса является возможность создания качественного и надежного соединения как черного, так и цветного металла. Поэтому далее будет рассмотрено, как варить полуавтоматом.

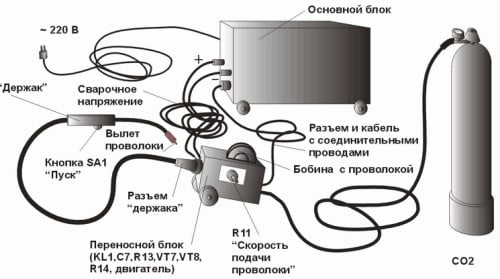

Устройство сварочного полуавтомата.

Принцип работы и состав сварочного полуавтомата

Чтобы разобраться, как правильно пользоваться сварочным полуавтоматом, необходимо знать его принцип работы. При сварке данным агрегатом электроды не нужны, потому что такой процесс осуществляется с помощью специальной сварочной проволоки, которая плавится в газовой среде. Инертный (MIG или Metal Inert Gaz) или углекислый (MAG или Metal Active Gaz) газ должен поступать из газового редуктора (баллона) во время сварки бесперебойно.

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук; 2 — сменный наконечник; 3 — электродная проволока; 4 — сопло.

В процессе сварки тепловая энергия оплавляет поверхности, с которыми осуществляется работа (металл и электрод). В результате этого расплавленный металл склеивает требуемые части изделия между собой, создавая крепкий и очень надежный шов.

Для осуществления сварки полуавтомат должен включать такие узлы, как:

- блок управления;

- блок питания;

- емкость с газом;

- механизм подачи проволоки;

- резервуар с проволокой;

- шланг, по которому поступает газ;

- газовую горелку;

- газовую аппаратуру.

Газовая горелка предназначена для подачи в сварочную зону электродной проволоки и защитного газа. На ее рукоятке, изготовленной из защитного материала, размещена пусковая кнопка. Токоподающий наконечник горелки изготавливается из различных материалов: меди, бронзы и др. Его эксплуатационный срок напрямую будет зависеть от материала изготовления. Подключение горелки к аппарату может выполняться с помощью неразъемного соединения или через специальный разъем.

В роли источника питания может применяться инвертор, трансформатор или выпрямитель. Наилучшим вариантом является инвертор, который позволяет добиться лучшего качества сварного шва.

Проволока, используемая при сварке, может иметь диаметр от 0,6 до 2,0 мм. Для ее легкой подачи она наматывается на специальные бобины. Электродная проволока может быть изготовлена из различных материалов: обычной и нержавеющей стали, алюминия и меди.

Для осуществления сварки полуавтоматическое оборудование должно иметь следующие характеристики:

- силу тока 40-600 А;

- напряжение на сварочной дуге 16-40 В;

- скорость сварки может достигать 20 мм/сек;

- за 1 сек. может тратиться от 3 до 25 см проволоки;

- расход инертного газа может достигать 60 л/мин, при этом минимальное значение составляет 3 л/мин;

- 1 сварочный баллон может вмещать до 100 л газа.

Режимы и методы полуавтоматической сварки

Так как сварщику, который эксплуатирует такое оборудование, ежедневно приходится работать одновременно с разными металлами, фирмы-изготовители оснастили свою продукцию разными режимами работы. Поэтому специалист имеет возможность подобрать тот режим, который наилучшим образом справится с поставленными задачами.

Основные режимы работы сварочного полуавтомата:

- с коротким замыканием сварочной дуги;

- без короткого замыкания;

- с разбрызгиванием флюса;

- без разбрызгивания флюса;

- крупно- средне- и мелкокапельные режимы.

Применение того или иного режима работы зависит как от назначения свариваемой детали, так и от материала ее изготовления.

Чтобы сварщикам было легче ориентироваться в выборе метода сварки, существует более подробная классификация режимов:

- импульсная сварка;

- цикличная с короткой дугой;

- вариант со струйным перемещением обрабатываемого металла;

- точечный вариант;

- работа при непрерывном круговом переносе металла.

Если применяется углекислота, то обычно используется импульсно-дуговой режим с постоянным током обратной полярности. При этом скорость сварки небольшая, зато дуга будет иметь большую стабильность, что позволит добиться более прочного соединения.

Учитывая тот факт, что полуавтоматом можно заварить как толстый (до 40 мм), так и достаточно тонкий (0,5 мм) металл, необходимо знать основные методы такой сварки:

- Стыковая. Часто используется при ремонте автомобилей, когда какой-либо элемент меняется частично. Стыковая сварка — это соединение точечным или сплошным швом. Такой метод требует большой квалификации сварщика.

- Внахлест. Является самым простым методом. При этом на подготовленную поверхность ложится кусок металла, который в большинстве случаев заваривается точечно.

- По готовым отверстиям. Готовую заплатку с просверленными отверстиями приваривают к подготовленной поверхности. В этом случае соединение осуществляется по отверстиям.

Подготовка поверхности металла и аппарата к работе

Перед тем как приступать к сварочным работам, необходимо правильно к ним подготовиться. Первым делом следует подготовить поверхность, которая будет свариваться, чтобы на сварочном шве не образовались поры. Для этого с помощью стальной щетки и сухой ветоши с поверхности металла удаляют грязь, пыль, влагу, ржавчину и масло, после чего ее обезжиривают и протравливают.

После того как поверхность будет подготовлена надлежащим образом, можно переходить к подготовке самого аппарата. Для этого нужно:

- Проверить заземление, так как от его качества и надежности будет зависеть безопасность работы со сваркой.

- Проверить питающую сеть по уровню напряжения, потому что данное оборудование сильно восприимчиво к перепаду напряжения и другим отклонениям питающего напряжения от номинальных значений.

- Выбрать режим работы сварки.

- Отрегулировать диаметр наконечника на величину, которая будет немного превышать диаметр используемой проволоки.

- Проверить регулировку подающего устройства и горелки. Если эти элементы плохо отрегулированы, то это может привести к серьезным ошибкам во время выполнения сварочных работ.

- Проверить качество электродной проволоки. Она не должна иметь вмятин, трещин, отслоений и других видимых дефектов.

Последовательность выполнения сварочных работ полуавтоматом

- С учетом толщины обрабатываемого металла выставьте требуемую силу рабочего тока и характерную ей скорость подачи проволоки. Для этого можно воспользоваться таблицей, которая находится в инструкции к сварочному аппарату.

- Выбор и установка сменных шестерней позволяет настроить требуемую скорость подачи электрода. Для этого также можно воспользоваться таблицей или специальной коробкой скоростей.

- Отрегулируйте блок питания, чтобы он выдавал требуемое напряжение и рабочий ток. Это позволит добиться хорошей дуги, правильного формирования валика и требуемое количество расплавленного флюса.

- Для подачи проволоки соответствующий переключатель установите в положение «Вперед», после чего проволока начнет поступать к месту сварки. Переключив тумблер в положение «Назад», проволока начнет наматываться на катушку.

- Наполните воронку флюсом. После этого направьте держатель таким образом, чтобы конец мундштука оказался над сварочным местом. Отодвинув заслонку флюсовой воронки, нажмите «Пуск» и одновременно с этим начинайте двигать держателем вдоль предполагаемого образования сварочного шва.

Правила безопасности при работе с полуавтоматом

Рассматривая, как правильно варить полуавтоматом, необходимо остановиться на основных правилах безопасности:

- включая сварочное устройство, проверьте исправность рубильника и кнопочного выключателя;

- запуская аппарат, сначала нужно включить рубильник и только после этого можно включать сам блок питания;

- проверьте шланги, по которым поступает защитный газ на наличие возможных повреждений;

- для защиты себя и окружающих уберите мусор с рабочего места, после чего оградите его, наденьте защитные очки;

- после завершения работ отключите питание и подачу газа.

Добиться высокого качества сварки вы сможете только в том случае, если перед работой вы правильно настроите аппарат и подготовите обрабатываемую поверхность металла, а в процессе сварки будете в точности выполнять все правила и рекомендации специалистов.