Такой вид стали относится к высоколегированным. Они устойчивы к коррозии. В их составе есть хром. Также добавляют никель, марганец, титан в зависимости от того, какие свойства нужно придать металлу. Работать с нержавеющей сталью — это достаточно трудоемкое занятие. Задача сварки — сделать соединение со швом аналогичным и максимально приближенным к свариваемому металлу. Ответы о том, как варить нержавейку электродом, есть ниже.

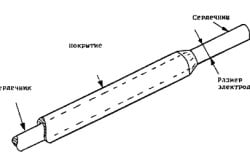

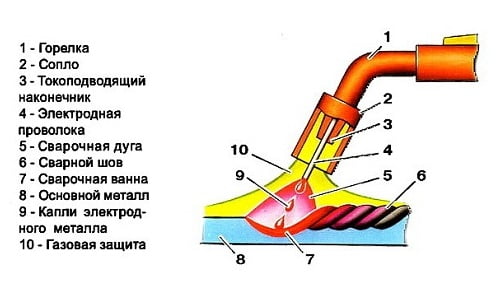

Схема сварки нержавейки.

Виды сварочных работ:

- с помощью покрытых электродов (инвертора);

- в среде аргона электродом и вольфрамом;

- с проволокой в полуавтоматическом режиме.

Можно выделить точечную, роликовую, холодную, импульсно дуговую, плазменную сварку.

Оборудование и материалы:

- инвертор, установка для аргонной сварки;

- электроды соответствующего вида, проволока (для аргонной);

- предметы защиты и безопасности: перчатки (не из резины, а из толстой ткани), очки, специальная маска для сварочных работ, грубая роба или куртка.

Когда-то использовали тяжеленные трансформаторы, сейчас инвертор. Это небольшой увесистый ящичек с ручкой, кабелями, клеммами и наконечниками. Электрика, используемая таким устройством, направляется исключительно на создание дуги, ею и варится металл. Инвертор питается от сети.

Когда-то после включения в сеть старого сварочного трансформатора мог пропасть свет в окружающих домах вследствие резкого скачка энергии. Современные инверторы накапливают энергию с помощью конденсаторов, которые плавно разогревают дугу и обеспечивают бесперебойное питание от сети без каких-либо спецэффектов. Чем больше электрод в разрезе, тем больше ему нужна энергия.

Для каждого вида есть минимальные и максимальные значения тока. Если превысить первые, то шов получится очень слабым или вовсе не получится. Если — вторые, то шов получится, но электрод очень быстро сгорит.

Есть три вида такой стали: аустенитная, ферритная, мартенситная. Берясь за работу с металлом, необходимо зачистить его края до гладкости стальной щеткой. Область материала в местах сварки нужно зачистить растворителем, ацетоном от жировых пятен, вызывающих возникновение пор.

Работа инвертором и покрытым электродом

Она создает надежное соединение наиболее просто и легко. Если нет специальных требований к ней, такой метод наиболее уместен. Для сварки нужны электроды. Есть очень много различных видов. Полный перечень их указан в нормах ГОСТа: там указаны марка и сталь, для какой они предназначены.

В данном случае для обычной сварки нержавейки подойдут два вида, которые используются для сварки металлов коррозионностойких и жароустойчивых видов. Если состав стали и ее марка известны, то, взяв ГОСТ, можно определить вид электрода, который нужен.

Необходимо брать те, которые обеспечивают характеристики конструкции, стойкость к коррозии, механические качества.

Варят сталь постоянным током с обратной полярностью. При образовании шва необходимо стараться как можно меньше проплавлять его, использовать электроды меньшего диаметра и минимум термической энергии. Показатель величины мощности тока в работе с нержавеющей сталью меньше на 20%, чем для простой. Особенностью работы является большое электрическое сопротивление.

Проводимость тепла электрода незначительна, поэтому ток высокого значения часто становится причиной их перегревания, а то и разрушения. Для такой стали они отличаются от остальных, в том числе и меньшей температурой плавления.

Для сохранения прочных качеств шва и его устойчивости к коррозии необходимо быстро его охладить. В этом помогут обдув воздухом, прокладки из меди. Для аустенитной стали с хромом и никелем используют воду.

Этапы (они те же для описанных ниже видов с некоторыми отличиями, учитывается специфика оборудования):

- Настройка тока и выбор электрода. Он подносится к материалу аккуратно, чтобы не произошло залипания. Некоторые значения показателей тока указаны на корпусе в инверторе.

- Клемма массы подключается к материалу.

- Начинается работа с поджигания дуги. Электрод подносится к материалу (чуть под углом) и несколько раз дотрагивается до него, после чего он активируется. Он держится в нескольких миллиметрах (на расстоянии, равном его диаметру) от поверхности.

- Выходит сварочный шов с окалиной, которую убирают молоточком или зачищают.

В процессе важно контролировать промежуток дуги, то есть промежуток от поверхности электрода до материала. Он должен быть одинаковым. При чересчур маленьком промежутке шов будет несплавленным, выпуклым, потому что основной металл не успеет нагреться. При большом промежутке дуга может подскакивать, и шов выйдет кривым.

Дуга создает сварочную ванну, проходя в зазор, плавя основной материал. Она тоже обеспечивает доставку туда наплавляемого материала.

Наклон электрода создает наплыв шва, если он сильно под наклоном, то невозможно управлять ванной. Поэтому надо держать его как можно прямее, за исключением случаев, когда надо произвести плоский шов или подвинуть ванну назад. Такие навыки приходят с практикой.

Аргоновая сварка вольфрамом

Аргонодуговая сварка применяется, когда нужен эстетичный результат. Швы не требуют зачистки от шлаков. Это самая чистая и качественная сварка. Искры отсутствуют. Возможно дополнительное наплавление материала. Не нужно применение электродных покрытий и флюсов.

Она используется, когда нужен очень качественный шов, для тонких материалов, листов стали. Подходит для материалов более 1,5 мм. Ее используют для конструкций из труб, предназначенных для топлива, воды, газов. Наиболее качественная, она осуществляется с помощью электродов из вольфрама и инертного газа. Она осуществляется постоянным напряжением для стали. Для иных металлов, таких, как алюминий, используется переменный.

Предварительно подготавливают проволоку для присадки, желательно с наличием в ее составе большего количества легируемого элемента, чем в стали. Важно при работе свести к нулю колебательные манипуляции электродом. Иначе вокруг шва нарушится атмосфера, он окислится и потеряет прочность.

Другая сторона его обдувается аргоном для защиты. В ванну сварки не должен попадать вольфрам во время сварки. Для этого осуществляют бесконтактный поджог, зажигание производят на угольном листе или графитовом (с переноской на свариваемый металл). Охлаждение с помощью воды рекомендуют для аустенитной стали.

После завершения процесса подачу аргона не останавливают сразу, а лишь через 10-15 секунд. Это позволит избежать окисления электрода и продлит его службу.

Полуавтоматическая сварка аргоном: особенности

При такой сварке качество шва надежное. Во время работы используется сварочная проволока из нержавейки. В ней также содержится никель, который улучшает качество сварки.

Сваривание производится с помощью аппарата, оборудованного горелкой. Она имеет сопло, токоподводящий наконечник, электродную проволоку. Все эти элементы расположены в горелке и взаимодействуют одновременно.

Спайка материала происходит вследствие расплавления электродного металла и взаимодействия его со свариваемым металлом. При этом также создается газовая защита. Аргон с углекислым газом обволакивает область произведения шва. Последний увеличивает увлажнение по краям шва. Ее используют для сварки толстых материалов, она достаточно быстра.

Существует несколько технологий такой сварки:

- с помощью короткой дуги;

- с переносом струи;

- импульсная.

Горелка для полуавтоматической сварки плавящимся электродом: 1 — мундштук; 2 — сменный наконечник; 3 — электродная проволока; 4 — сопло.

Первая — для тонких листов металла, вторая — для толстых. Третий способ — это более удобный, управляемый процесс. Проволока попадает в сварочную ванну с помощью производимого импульса, состоящего из капли металла. Значение величины подаваемого тока снижается.

Для нержавейки это необходимо, поскольку тут как раз нужны минимальные температуры и зона нагрева. Брызги металла почти совсем отсутствуют, это экономит материал и щадит оборудование, сводит к минимуму время на зачистку шва. Импульсная применяется для материалов с толщиной в 0,8 мм и более.

Нержавейку можно варить с черными металлами, но в таком случае необходимо точно подобрать электроды именно для такой специфики.

Становится популярным способ сваривания плазменной сваркой, который подходит для толстых материалов.

Зачистка сварных швов после проведения работы

Заключительным этапом сварочных работ является зачистка швов.

Это пористый слой оксида с содержанием элементов хрома. Это очень важный этап, поскольку если не зачистить и не удалить швы, то металл в таком месте будет быстро поддаваться коррозии. Зачистку нужно сделать сразу же после окончания сварки. Для нее используют круги для шлифовки, металлические щетки, дробеструйную очистку.

Наиболее эффективным считается травление, которое полностью удаляет слой оксида из металла. Оно производится с помощью специального раствора (кислоты) и наносится на шов. Лист стали опускают в емкость вместе с ним. После этого материал шлифуют специальными кругами, а затем полируют.