Сварка играет немаловажную роль в процессе строительства, изготовления инженерных систем и коммуникаций. Потому для достижения надлежащего результата, очень важно соблюсти все нормы при выполнении сварочных работ. Но нередко возникают дефекты сварки.

Корневые дефекты шва.

Причинами их возникновения являются как характеристики самого свариваемого материала, так и несоблюдение положений нормативных актов, регулирующих этапы подготовки, сборки, предварительной обработки швов изделия, сварочного процесса. Речь пойдет о классификации дефектов сварки, которые могут встречаться на практике, о причинах их образования и основных способах их предупреждения, устранения и исправления.

Дефекты сварки: классификация

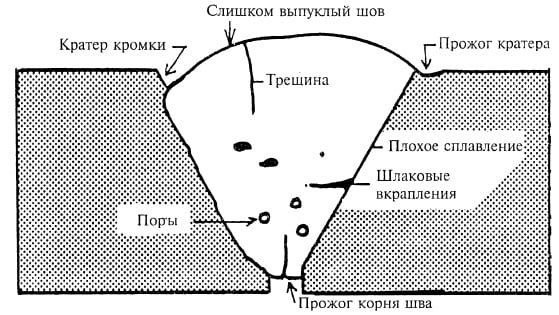

Можно отметить, что на сегодня существует несколько классификаций дефектов сварки, составленных в зависимости от различных их критериев (форм, размеров, размещения на шве, причин возникновения). Кроме того, существует официальная классификация, содержащаяся в ГОСТ 30242-97, которая выделяет и детально описывает такие группы дефектов:

- Трещины. Встречаются в сварных соединениях (продольные, радиальные, поперечные и т.д.).

- Полости, поры (могут быть равномерно распределенные по шву, расположены цепочкой или скоплением), свищи, кратеры.

- Твердые включения (шлаковые, металлические, оксидные).

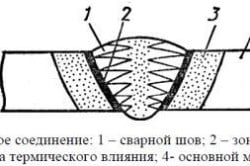

- Несплавления (могут возникать на боковой поверхности, на сварном шве, между его валиками) и непровары (встречаются в случаях несплавления основного металла на шве, когда расплавленный металл не проникает в корень сварного соединения).

- Нарушения формы шва. Выражаются в подрезах, натеках, превышениях проплава, прожогах, смещениях, превышениях выпуклости, наплавах, могут проявляться в виде усадочных канавок и др.

Существуют и иные применяемые классификации, где основными критериями являются дополнительные причины образования дефектов, характерные для металлургических и технологических процессов. В таких случаях за основу может браться разделение трещин на горячие (кристаллизационные, дисперсионного твердения) и холодные (ламелярные, интерметаллидные, мартенситные и т.д).

Причины появления дефектов сварки

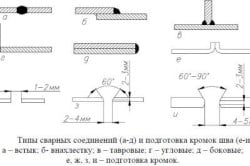

Отклонения швов по высоте и ширине является одним из самых распространенных изъянов в сварочной работе. Несоответствие швов предусмотренным нормам является результатом небрежной подготовки кромок сварных соединений. Это приводит к тому, что расстояние между кромками разное и его необходимо заполнить наплавленным металлом. Параметры шва могут меняться из-за неравномерного перемещения электрода по всей свариваемой площади, невыполнения установленных правил процесса сварки. Швы и само сварное соединение в этом случае будут неровными и непрочными.

Трещины могут возникать как в основном металле, так и в сварочном. Они вызваны непроварами, кристаллизацией металла в процессе сварки, напряжением, возникшим из-за несоблюдения температурного режима и слишком быстрого охлаждения деталей, изменением структуры металла в ходе сварочных работ, повышенным содержанием фосфора, серы и пр.

Сварное соединение может содержать поры, заполненные газом округлые полости, которые возникают, когда поглощенный металлом водород, в результате нарушений в работе с горелкой, не успевает выделиться наружу и образует в металле газовые пузырьки. Поводом к появлению пор может стать влажное электродное покрытие, несоответствие химических составов сварных соединений, незачищенные края свариваемых металлов, наличие шлаков. Если в шве имеются поры, то конструкция не прослужит долго, будет уязвима для влияния окружающих факторов. С целью выявления пор используют проверку с помощью давления воды, смазыванием керосином, рентгеновскими лучами.

Подрезы представляют собой углубление по линии сварного соединения, спаивающего основной металл и наплавленный. Появляются из-за применения слишком большого тока или мощного сварочного устройства.

Непровар возникает, когда кромки многослойного сварного шва, соединяющего наплавленный и основной металлы, не полностью расплавились, вследствие недостаточной зачистки металлов от ржавчины, окалины, недостаточной мощности, неправильного выбора температуры сварочного аппарата, слишком высокой скорости сварки. Такое изделие становится непрочным, легко подверженным внешним воздействиям, ударам и деформациям.

Наплыв на сварном соединении образуется, если плавление электрода происходит слишком быстро, и жидкий металл натекает на недостаточно прогретый основной металл. Бывают случаи, когда наплывы сопровождаются непроварами, поэтому следует проверить участок и на наличие последних.

Свищи представляют собой дефект сварки углубления в виде воронки. Это сквозные поры, вызванные выделением газа, они видны при внешнем осмотре.

Шлаковые включения появляются при недостаточной очистке краев шва от грязи, напылений, отложений, ржавчины. Из технических причин возникновения шлаковых вкраплений выделяют сварку электродом с несоблюдением угла его наклона, мощности горелки, при слабом токе. Для выявления участков с подобным дефектом используют просвечивание рентгеновскими лучами или ультразвуком, магнитографическими приборами.

Кратеры, а именно незаплавленные углубления в шве, образуются, если сварка спонтанно прекращается. В таких местах существует высокая вероятность образования трещин, поэтому сварку нельзя прекращать внезапно.

Перегрев металла является изъяном микроструктуры сварного соединения, вызванным сваркой на большой мощности. Строение такого металла крупнозернистое, что влечет за собой его хрупкость и ломкость.

Пережог металла возникает, если в пламени не хватает кислорода, характеризуется наличием окислительных зерен в металле. Последствием пережога считается хрупкость металла, такой изъян не устраняется.

Способы исправления дефектов сварки

Схемы усиления дефектных соединений: 1 — сварное соединение; 2 — стальная скоба; 3 — накладка; 4 — протяженные сварные швы; 5 — дефект.

Практически в любом случае возникновения вышеперечисленных, проблем самым действенным и надежным способом их исправления станет удаление участка сварного соединения с изъяном и заваривание деталей заново (при наплывах, свищах, прожогах, шлаковых включениях). Это даст возможность избежать в дальнейшем проблем с перегниванием, коррозией, ломкостью изделия.

Исправление дефектов всегда зависит от каждого отдельного случая. Поэтому существуют способы, применимые к конкретным случаям.Например, для борьбы с дефектами швов, подрезов, кратеров следует применять зачистку с дополнительной подваркой шва и срезание лишнего металла.

Чтобы избежать появления прожогов при автоматической сварке, следует плотно прижимать флюсовую подушку и медную прокладку, а при точечной и шовной контрастных сварках продолжительность процесса не должна превышать установленную, края деталей должны быть полностью очищены.

Для устранения трещин применяют, помимо удаления проблемного участка и новой сварки, поверхностную кислородную или воздушно-духовую резку. Участки, на которых имеются поры, тоже вырезают и сваривают заново либо применяют к изделию проковку при надлежащей температуре.

Для того чтобы избежать появления непроваров, следует соблюдать одинаковый температурный режим. Это даст возможность металлу в сварном соединении равномерно прогреться до начала сварочных работ и не смещать электроды от шва.

Нельзя выключать ток до того, как кромки изделия будут полностью сварены. Если все же непровары образовались, необходимо вырезать поврежденный участок (вырубить или выстрогать), зачистить края и вновь заварить.

Во избежание брызг металла, как дефекта сварки, профессионалы рекомендуют применять покрытия П1 или П2, зачищать поверхность. А термообработка поможет для исправления перегрева металла.

Данная классификация дефектов и способов, поможет добиться отличного качества сварки.