Необходимость применения определенных сварочных электродов обуславливается различиями физико-химических свойств соединяемых металлов, геометрии и пространственного положения швов, а также степенью ответственности соединений. Разный присадочный материал применяется для формирования швов и наплавляемых поверхностей. Применимость электродов для создания конкретного соединения может быть определена их маркировкой.

Нормативная документация

Отечественные производители электродов при нанесении маркировки руководствуются ГОСТами 9466-75, 9467-75, 10051-75 и 10052-75. В этих стандартах изложены требования к присадочному материалу для соединения конструкционных углеродистых и низколегированных сталей, теплоустойчивых и высоколегированных сталей и наплавки поверхностей.

Расшифровка обозначения материалов для сварки чугуна и цветных металлов не регламентируется ГОСТами, а основывается на отраслевых стандартах и внутренних стандартах производителей.

Для нанесения обозначений по международным стандартам используются нормы ISO-2560 и ISO-3580, европейские нормы EN-499 и американские AWS 5.1. Обозначения, наносимые по ГОСТ и этим стандартам, во многом похожи, но имеют свои особенности.

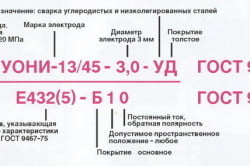

Отечественная маркировка электродов представляет собой две группы букв и цифр, разделенных дефисами.

Две группы располагаются одна относительно другой в виде дроби или в строку через пробел.

Первая группа индексов

Первая группа выглядит следующим образом:

1-2-3-45.

На позиции 1 указывается тип электрода. По типу электрода можно понять, для соединения каких сталей он предназначен. Углеродистые и низколегированные стали сваривают электродами, тип которых обозначен в виде Э42А. «Э» означает электрод для ручной дуговой сварки, цифра 42 указывает на предел прочности при растяжении стали.

Вместо нее может быть 38, 46, 50, 55 или 60 кгс/мм2. Литера «А» проставляется при условии, что формируемый шов имеет улучшенную пластичность и ударную вязкость.

Для соединения других сталей и наплавки тип выглядит несколько иначе: Э-12Х11НВМФ. Здесь число после дефиса означает содержание углерода в сотых процента, буквы с цифрами после них указывают на наличие легирующего компонента и его содержание в процентах. Для содержания меньше 1,5% проставляется только наименование элемента.

Расшифровка легирующих элементов представлена в таблице:

| А | Азот | Г | Марганец | М | Молибден | Р | Бор | Ф | Ванадий |

| Б | Ниобий | Д | Медь | Н | Никель | С | Кремний | Х | Хром |

| В | Вольфрам | К | Кобальт | П | Фосфор | Т | Титан | Ц | Цирконий |

На 2-ой позиции представлена марка электродов. Она большей частью присваивается в зависимости от состава обмазки. Общих принципов формирования обозначения марки не существует. Обозначение может включать буквы, цифры, дефисы, значок дроби. Разработчик присваивает его произвольно. Свойства конкретной марки можно найти в ТУ, но основные моменты становятся ясны из общей маркировки изделия.

Диаметр проволоки в мм указывается на 3-ей позиции. Вместо цифры может стоять значок диаметра. Это говорит о нескольких выпускаемых диаметрах с одной маркировкой. Значение диаметра в конкретном случае нужно искать на упаковке.

Буква на 4-ой позиции указывает на тип стали, для которой предназначен электрод:

| У | Углеродистые и низколегированные стали |

| Л | Легированные стали |

| Т | Теплостойкие стали |

| В | Высоколегированные стали |

| Н | Для наплавки |

Буква, стоящая на 5-ой позиции, зависит от относительной толщины обмазки:

| Буква | Отношение диаметра с обмазкой к диаметру стержня |

| М | До 1,2 |

| С | От 1,2 до 1,45 |

| Д | От 1,46 до 1,8 |

| Г | От 1,8 |

Вторая группа индексов

Вторая группа призвана адаптировать маркировку под международные стандарты. Ее общий вид следующий:

Е 12(3)-456.

На позиции 1 располагается пара чисел, означающая предел прочности стали на растяжение в МПа без последней цифры, то есть вместо 430 МПа вписывается 43. 2-ая позиция ответственна за относительное удлинение.

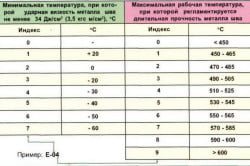

Цифра на 3-ей позиции от 0 до 7 зависит от минимальной температуры, при которой ударная вязкость материала шва сохраняется на уровне не ниже 34 Дж/кв.см. Соответствие индексов и температур представлено в таблице:

| Индекс | 0 | 1 | 2 | 3 | 4 | 5 | 6 | 7 |

| Значение температуры,

°С |

Не регламентируется | +20 | 0 | -20 | -30 | -40 | -50 | -60 |

На 4-ой позиции указывается вид обмазки. Он может быть обозначен одной или парой символов для смешанных покрытий. Символы означают:

| Обозначение | Вид покрытия |

| А | Кислое |

| Б | Основное |

| Ц | Целлюлозное |

| Р | Рутиловое |

| П | Прочие |

Расшифровка для 5-ой позиции указывает на допустимые положения сварки:

| 1 | Допускается любое положение |

| 2 | Все положения, кроме направления сверху вниз, для вертикальных швов |

| 3 | Допускаются нижние, горизонтальные швы и вертикальные швы «снизу вверх» |

| 4 | Для нижних швов |

Последняя 6-я позиция маркирует рекомендуемые параметры сварочного тока:

| Индекс | Полярность в режиме DC | Диапазон допустимых напряжений холостого хода, В |

| 0 | Обратная | Не нормируется |

| 1 | Любая | 47-53 |

| 2 | Прямая | 47-53 |

| 3 | Обратная | 47-53 |

| 4 | Любая | 63-77 |

| 5 | Прямая | 63-77 |

| 6 | Обратная | 63-77 |

| 7 | Любая | 85-95 |

| 8 | Прямая | 85-95 |

| 9 | Обратная | 85-95 |

После маркировки сварочных электродов принято указывать ГОСТ, который может понадобиться для расшифровки условных обозначений.