Металлические детали соединяют с помощью термического воздействия. Точечная сварка выполняется специальным оборудованием, которое можно приобрести или сделать самостоятельно.

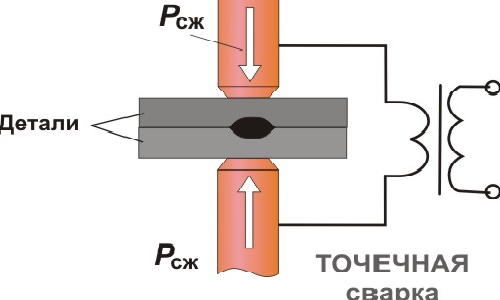

Схема точечной сварки.

Принцип действия

Точечная сварка контактная — это термоэлектрический процесс, способствующий генерации тепла на металлических поверхностях, которые соединяются пропусканием электрического тока. Направленное движение заряженных частиц может быть заменено силовым воздействием, но ток считается более простым и эффективным методом для сварки металлических деталей и аккумуляторов своими руками.

Сварка аккумуляторов своими руками представлена в виде простого процесса, который требует регулярной проверки состояния контактов. Изменение их физических свойств: загрязнение, возникновение шероховатостей или окисление может способствовать снижению качества сварки. Аппарат, с помощью которого выполняется точечная сварка аккумуляторов, не должен обладать большой мощностью. Его можно сконструировать своими руками.

За основу для самодельного оборудования взято устройство для намагничивания монтажного инструмента. Необходимо заняться щупами, которые задействуются в сварочном процессе. Изготавливать «карандаши» нужно из медной шины 10 мм в толщину. К «карандашам» требуется припаять провод с сечением в 16 кв. мм, оснастив конструкцию термоусадкой.

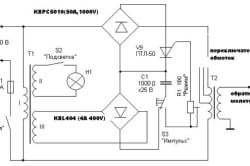

«Сердце» устройства представлено в виде тиристора «Т123-250-4» и конденсатора, а питание производится от ЛАТР. Допускается применение альтернативного питания. Оно должно позволять регулировать напряжение заряда конденсаторов, которые спаиваются толстыми проводами или полосками из меди.

Обеспечить дополнительное шунтирование конденсаторов и снизить нагрузку на их вывод можно, допаяв 4-х пленочный конденсатор «К73-17» мощностью в 63 В. Мощность основного конденсатора равняется 80 000 мкф. В некоторых разработках используют устройства мощностью до 600 000 мкф.

Технология пайки

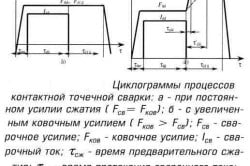

Детали нагреваются за счет подачи кратковременного импульса сварочного тока. Длительность импульса колеблется в пределах 0,01-0,1 с. Этот показатель зависит от условий сварки. Импульс расплавляет металл в зоне электродов. После снятия импульса тока на протяжении определенного периода детали удерживаются под давлением для остывания и кристаллизации расправленного ядра.

За счет прижатия деталей в момент сварочного импульса образуется вокруг расплавленного ядра уплотняющий пояс. Он препятствует выплеску расплава из зон сварки. Для обеспечения условий для оптимальной кристаллизации расправленного металла рекомендуется снимать усилие сжатия электродов с определенной задержкой по завершении сварочного импульса.

Чтобы получить качественный сварочный шов, предварительно свариваемые поверхности подготавливают (зачистка от оксидных толстых пленок). Для сварки листов толщиной в 1-1,5 мм используют конденсаторную сварку. Конденсаторы необходимо заряжать от сети непрерывно. При выполнении сварочных работ конденсаторы разряжаются, обеспечивая нужный режим сварки.

Подобные источники используют для сварки сверхминиатюрных и миниатюрных деталей в радиотехнической и электронной промышленности. К плюсам точечной сварки специалисты относят высокую экономичность, механическую прочность швов и автоматизацию сварочных процессов. Из недостатков точечной сварки специалисты выделяют отсутствие герметичности сварочных швов.

Пошаговая инструкция

Оборудование, с помощью которого выполняется сварка аккумуляторов своими руками, конструируют из старого ЛАТР, фанеры, толстого провода из меди в оболочке, 2-х толстостенных трубок из меди. Фанера необходима для создания корпуса.

Конструирование аппарата для точечного сваривания аккумуляторов своими руками начинается с разбора ЛАТР, отсоединения от трансформатора лишних деталей и вытаскивания его наружу. Его обмотка будет использоваться в устройстве в качестве сетевого элемента.

Следующий этап заключается в изготовлении вторичной обмотки. Вокруг колес накручивают толстый медный провод в 5 витков. Обмотка поможет получать низкое напряжение, не более 5 В, сохраняя большой ток. Благодаря его наличию происходит соединение листовых деталей точечным свариванием.

Выключатель изготавливают из педали. Провода, идущие к электродам от модернизированного трансформатора, должны быть достаточно короткими. Металлическую деталь необходимо разместить в рабочей области и нажать на педаль, обеспечивая подачу тока на трансформатор. За нажатием на рычаг следует соединение электродов. Ручку требуется сразу разжать и вернуть в начальное положение, так как у аппаратуры, произведенной кустарным методом, нет ограничения тока, и удерживание электродов замкнутыми дольше необходимого может быть опасным.

Соблюдение техники безопасности позволит соединять детали из металла без приобретения профессионального оборудования.