Перед тем как начать заниматься сварочной работой, необходимо изучить типы сварных соединений и швов. Это очень важно, так как вся технология на этом и основывается.

Для начинающего сварщика знание типов сварных соединений и швов всегда будет полезным для выполнения максимально качественной сварки.

Основные типы сварочных соединений

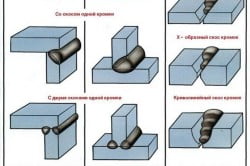

В зависимости от того, как располагаются свариваемые элементы в пространстве, можно говорить о нескольких основных типах сварных соединений. При работе с листами металла выделяют следующие типы:

- нахлесточные;

- стыковые;

- угловые;

- тавровые;

- прорезные.

Работа ведется в соответствии с ГОСТ. На все типы швов и соединений распространяются определенные правила. От них не стоит отклоняться в процессе проведения работ. Особый ГОСТ существует на соединение стержней арматуры железобетона.

В основном применяется соединение встык. Оно обеспечивает наиболее качественное сцепление элементов данного типа. Нагрузка распределяется более равномерно. Это касается и усилий, которые действуют на оба конструктива. Если говорить о нахлесточном типе, то он не является качественным. В подобной ситуации нагрузка от одного элемента к другому распределяется неравномерно. Возникает изгибающий момент. Для сварных соединений это губительно.

Подобный вариант лучше использовать только тогда, когда речь идет о соединении элементов конструкции, которые не воспринимают на себя большую нагрузку, а также в тех случаях с черновой работой. Еще одним недостатком является избыточный расход металла и возникновение более обширных швов. Есть такое понятие в сварке, как предел выносливости. Этот параметр у сварных нахлесточных соединений минимален, что делает их опасными при использовании в несущих конструкциях.

Есть у них и преимущества. Основным можно назвать возможность использования деталей, которые не подвергались серьезной обработке. Их не нужно тщательно шлифовать, как при стыковочном методе. Если диаметр арматуры составляет всего 4 мм и менее, то можно применять листы без обработанных кромок. Стержни арматуры могут использоваться сразу после прокатки.

Некоторые особенности

Шов, который образуется при стыковом соединении, можно назвать стыковым, а тот, который образуется при нахлесточном или тавровом соединении — угловым. Второй вариант может иметь две разновидности — сплошную и прерывистую. Если с первым вариантом все понятно, то второй стоит рассмотреть немного подробнее. Прерывистый шов чаще всего используется при соединении элементов, к которым не предъявляются повышенные требования по безопасности и прочности. Этот вариант исполнения выполняется с помощью прерывистых отрезков или точек.

Сами отрезки обязательно нужно делать в шахматном порядке или друг напротив друга. Это обеспечивает достаточно высокую прочность любой конструкции. Если речь идет о сварке двух листов внахлест, то используется прорезной шов. Он может иметь несколько разновидностей. Чаще всего используется сплошной вариант, но иногда имеет место присутствовать шпоночный или точечный. Когда используется электронно-лучевая сварка, чаще всего применяется сплошной вариант. Для дугового характерны шпоночные и точечные типы. Оба этих вида можно делать как с предварительным образованием отверстий, так и без них.

Не стоит забывать и о крестообразных соединениях. Они получаются с помощью дуговой сварки прихватами или контактной сваркой.

Типы и нюансы сварных швов

О том, какие бывают сварные соединения, поговорили, а это означает, что можно переходить к швам. На самом деле это целая наука, постичь которую сможет не каждый. Некоторые профессиональные сварщики, которые давно работают в этой области и имеют колоссальный опыт, не всегда могут четко сказать, какой вариант стоит использовать в той или иной ситуации. Об этом следует поговорить более подробно, чтобы в ходе выполнения сварочных работ не появлялось вопросов.

Среди сварных швов можно выделить следующие:

- прямолинейные;

- круговые;

- спиральные.

Есть варианты, которые имеют и более сложную конфигурацию. Все зависит от того, какова форма соединяемых деталей и каковы требования к ним.

Говоря о расположении самого шва в пространстве, а также источника нагрева по отношению к нему, выделяют следующие типы сварки относительно положений:

- в нижнем;

- вертикальном;

- горизонтальном;

- потолочном;

- наклонном положениях.

Чаще всего для проведения варочных работ используется дуговая сварка. Если она производится в нижнем положении, то обе соединяемые детали в обязательном порядке располагают в горизонтальной плоскости. Так намного удобнее работать. По мере того как электродный материал нагревается, он переносится в сварочную ванну, то есть происходит его падение сверху вниз. Сама сварочная ванна занимает строго горизонтальное положение. Таким образом человек создает оптимальные и благоприятные условия для формирования шва.

При проведении работ в вертикальном положении кромки деталей следует располагать строго вертикально. Металл в обязательном порядке следует переносить в сварочную ванну. Чтобы этого достичь, работу нужно производить в перпендикулярном направлении к силе тяжести. Такие особенности зачастую не позволяют создавать действительно качественные швы. Этого можно добиться только при использовании небольшого объема сварочной ванны. Работу достаточно редко проводят вручную, так как сделать действительно маленькую ванну не всегда представляется возможным. Здесь скорее речь идет о механизированном способе, который проводится при щадящих режимах в специальных защитных газовых средах. Именно так проще всего создать небольшой объем сварочной ванны. Чаще всего сама сварка производится снизу вверх. В некоторых случаях может применяться метод сверху вниз.

При сварке горизонтальных стыковых швов их кромки располагаются тоже горизонтально на вертикальных элементах конструкции.

Переносить металл в сварочную ванну нужно перпендикулярно направлению силы тяжести.

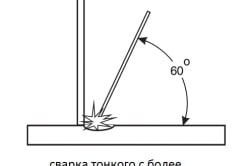

При сварке тавровых и нахлестных соединений перенос металла в сварочную ванну осуществляется только под углом в 45° по направлению к силе тяжести. У этой техники имеется свое название — сварка в угол или наклонным электродом.

При сварке угловых швов в горизонтальном направлении используются как механизированные методы, так и ручные. Все зависит от конкретных условий и размеров деталей. Ручной метод чаще всего характерен для частных домашних условий, где нет соответствующей среды и оборудования для поддержания газа. Второй способ более эффективен, но распространен в основном в промышленных масштабах.

Подробнее о потолочном расположении

Здесь наблюдается такое явление, когда сварочные кромки располагаются у сварщика над головой. Этот процесс весьма затруднителен. Он препятствует нормальному формированию шва. Работа ведется в перпендикулярном положении относительно горизонтально расположенных сварочных поверхностей, то есть все сводится к соединению снизу вверх.

Против силы тяжести работать предельно сложно. Нужно постоянно придерживаться определенных режимов. Из-за сложности самого процесса и формирования сварочной ванны качество шва резко ухудшается. Это сказывается на прочности соединения. Если есть альтернатива такому расположению при работе, то ей обязательно нужно воспользоваться.

Для получения более или менее хороших результатов необходимо работу проводить с помощью покрытых электродов ручным способом. Дуга должна быть максимально короткой. Иногда все же можно работать и в газах. Потолочную сварку чаще всего используют в тех местах, где нет других альтернатив. Это может быть ремонт крупных готовых конструкций, сварка труб.

Итак, теперь вы знаете, как сделать нижнее, вертикальное и горизонтальное расположение швов. Далее стоит подробнее поговорить о наклонных вариантах исполнения. В зависимости от того, как во время работы располагаются кромки, они могут быть полупотолочными, полувертикальными или полугоризонтальными. Все зависит от того, в каких условиях приходится работать сварщику. Сваривать их можно как вручную закрытыми электродами, так и в газах механизированным методом.

Выше были описаны виды швов и соединений для сварки листовых конструкций. Однако это не единственный вариант, который существует на сегодняшний день. Соединение арматуры тоже имеет очень важное значение. Для этого можно располагать швы как вертикально, так и горизонтально. Иногда возникают такие ситуации, которые приводят к невозможности подобного расположения. Здесь следует использовать произвольное пространственное расположение.

В зависимости от того, какие требования предъявляются к конструкции, все швы могут наноситься в один слой, под углом и в несколько слоев.

Однослойные, многослойные и угловые швы

Однослойные швы чаще всего выполняются в случаях, когда речь идет о стыковых соединениях. Работу можно производить без зазора. Это актуально, когда точность подготовленных к соединению кромок не превышает 3 мм. Если необходимо произвести сварку металла, который имеет большую толщину, можно без проблем создать искусственный зазор между кромками.

Многослойные швы используются, когда речь идет о проварке достаточно толстого материала. Его не всегда можно соединить посредством одного слоя, только многослойный вариант способен решить проблему. Между соединяемыми деталями остается пространство, которое позволяет приблизить источник тепла к самой отдаленной точке от основного металла. Об этом методе стоит помнить даже тогда, когда можно воспользоваться однослойным вариантом. Такая необходимость возникает в результате отсутствия возможности создать дугу достаточно большой мощности. Для различных методов многослойной сварки параметры разделки кромок выбираются в зависимости от того, какой вид соединения используется. Все это описывается в соответствующем ГОСТе. Однако иногда возникают непредвиденные ситуации, когда эти варианты становятся неоптимальными. В этой ситуации стоит придерживаться разделки кромок в соответствии с критериями, которые подбираются самостоятельно.

Угловые нахлесточные швы делятся на две группы — однослойные и многослойные. Иногда требуется произвести полный провар одного из элементов соединения. Прочность получаемого шва зависит от многих параметров. Основными считаются прочность его металла, длина, а также правильный выбор режима работы. Если говорить об однослойных конструкциях такого типа, то они формируются за счет вводимого в ванну дополнительного металла. Он образует его внутреннюю часть. Многослойные швы тоже чаще всего формируются без полного провара.

Итак, эти типы сварочных соединений и швов распространены в современном мире. Это огромное разнообразие, которое применяется в определенных условиях. Для начинающего сварщика такая информация будет всегда полезной. На начальном этапе работ очень важно правильно научиться формировать швы.