Сталь — это многокомпонентный сплав, который состоит из железа и углерода. Под разным давлением и температурой свойства и тип кристаллической ячейки этих двух компонентов может меняться. Структура сталей — это характеристики ее свойств. Под структурой подразумеваются: строение, форма и характер расположение фаз, которые образуют зерна. Для того чтобы просмотреть эти зерна, необходимо изучить излом.

Сплавы из стали подлежат обязательной термической обработке, во время которой значительно повышаются показатели прочности.

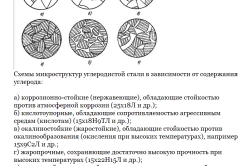

Исследование фаз проводится под микроскопом. Все зерна могут иметь разную форму и размер. Это все зависит от метода получения металла и от механической обработки. К примеру, в кованом металле зерна имеют небольшой размер, в свою очередь литой металл характеризуется большими размерами зерна.

Структуру сталей очень важно изучать, поскольку это дает возможность улучшить свойства материала, тем самым сделать готовые изделия максимально надежными и повысить их эксплуатационные свойства.

В большей степени структура сталей зависит от того, какие химические реакции происходят между ее компонентами. Различаю такие фазы, как:

- жидкий раствор;

- твердый раствор;

- химическое соединение.

Читайте также:

Какие бывают дефекты сварных швов.

В чем особенности газовой сварки.

Как варить полуавтоматом читайте здесь.

Классификация структуры стали

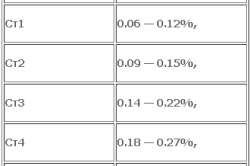

Основные марки сталей:

- Техническое железо применяется при создании сердечников трансформаторов. Такой сплав содержит от 0,006 до 0,02 % углерода.

- Доэвтектоидная сталь содержит от 0,02 до 0,8 % углерода. Из такого материала изготавливают различные детали машин и других конструкций.

- 0,8% углерода в составе характеризует эвтектоидную сталь, которая сегодня используется для изготовления мерительных и режущих инструментов.

- Заэвтектоидная содержит в своем составе углерод в пределах от 0,8 до 2,14 %. Этот материал также используется для производства режущих и измерительных инструментов.

- Доэвтектический белый чугун характеризуется достаточно большим процентом углерода от 2,14 до 4,3. С такого материала изготавливаются детали с высокой износоустойчивостью.

Самое большое содержание углерода от 4,3 до 6,67 % находится в заэвтектическом белом чугуне.

Влияние углерода на свойства и структуру стали

Железо в чистом виде — это очень пластичный и непрочный материал, который не используется для изготовления технических конструкций и деталей. Для этой цели самым подходящим вариантом является сталь. Ее основные свойства будут зависеть от того, какое количество углерода входит в ее состав. Стоит понимать, что углерод — это не металл, в природе его можно встретить в трех видах:

- каменный уголь;

- графит;

- алмаз.

В стали углерод вноситься в связанном состоянии в виде цементита. Чем больше цементита входит в состав стали, тем она становиться прочнее и тверже, при этом пластичность материала снижается. Механические свойства также будут обусловлены формой и размером структурных частиц. Чем меньше размеры и тоньше пластины феррита и цементита, тем более высокими будут прочность и твердость стали.

Чем больше в составе содержится углерода, тем хуже становится пластичность и способность к деформации, особенно в холодном состоянии.

Основным достоинством высокоуглеродистых сталей является их износостойкость и твердость, именно поэтому они относятся к группе инструментальных.

Термическая обработка: особенности

Для того чтобы изменить прочность и твердость стали, необходимо провести термообработку.

Такая обработка заключается в поочередной смене разных температур — нагревании и охлаждении. В зависимости от того, какая температура используется для нагрева и как быстро охлаждается сталь, различают несколько видов термообработки.

Отжиг — термическая обработка, во время которой материал нагревается до температуры, которая превышает фазовые изменения. После такого нагрева следует постепенное охлаждение, чаще всего вместе с печью. Благодаря такой обработке можно изменить неправильные структуры стали, улучшить механические показатели после таких процессов, как сварка, ковка, литье.

Закалка — процесс, при котором температура нагревания достигает аутентичного состояния, но в отличие от предыдущего процесса остывание происходит быстро. За счет этого сталь приобретает максимальные показатели прочности.

Отпуск — это термическая обработка, при которой сталь нагревается не доходя до аустенитного состояния и очень медленно охлаждается.

Старение — процесс распада твердых растворов, которых в составе стали большое количество.

Для того чтобы получить качественный результат, стоит правильно подобрать температуру нагрева, необходимое время выдержки, скорость охлаждения.

Температура закалки может быть двух видов: полная закалка и неполная. Полная закалка — это температура, при которой достигается аустенитное состояние, неполная — температура подымается до достижения аустеннито-цементитного состояния.

Выдерживать изделия в печи крайне необходимо. Именно на этом этапе происходит прогревание всего изделия по всему объему. Это способствует завершению фазовых превращений, выравниванию температуры и растворению карбидов. Время для выдержки зависит от размера изделия, температуры нагрева и химического состава.

Скорость охлаждения будет зависеть от марки стали и среды охлаждения. Самый быстрый способ остудить изделие — окунуть его в воду, менее быстрый — использовать вместо воды масла; и самый медленный метод — охладить изделия и оставить на открытом воздухе.

Увеличение износостойкости промышленных деталей

Машинные детали должны обладать высокими показателями износостойкости, поскольку детали длительное время трутся друг о друга. Для того чтобы повысить износостойкость таких поверхностей, используют химико-термическую обработку — поверхностное легирование. Вследствие такого процесса меняется микроструктура от поверхности к сердцевине.

Во время этого процесса поверхность насыщается такими материалами, как углерод, азот, бром, кремень, алюминий или хром. После такой обработки поверхность будет отличаться от состава всего изделия.