Газовая резка металла предусматривает использование высоких температур для его нагревания, стимулируя процесс плавления или возгорания. Обширный диапазон применения газового резака позволяет использовать его для работы в ручном режиме. Устройство газового резака применяется для создания из металлических листов сложных конструктивных форм.

Устройство газового резака используется для создания сложных конструктивных форм из металлических листов.

Зачем нужен газовый резак?

Благодаря достоинствам газовая резка металла используется очень часто. Она проводится без применения сложного оборудования, не требует большого количества источников энергии, простая в исполнении. Наиболее часто она применяется в сельском хозяйстве, при проведении ремонтных работ в промышленности.

Резак используют при работе с изделиями из алюминия, чугуна, латуни, бронзы. В процессе эксплуатации применяют 2 вида газа — кислород и пропан. Резка пропаном используется для стальных листов с содержанием углерода выше 0,8%.

Использование смеси пропана и кислорода для работы газового ножа

В процессе разрезания металла формируется газовое облако с высокой температурой. Наблюдается окисление продуктов сгорания за счет влияния кислорода.

Для работы с применением пропана используют несколько видов горелок:

- индукторные;

- модели с камерами;

- камерно-вихревые.

При кислородной резке металла применяют горючие жидкости, образующие температуру смеси до 1800°C. Чистота кислорода для работы составляет 98,5-99,5%.

В процессе осуществления мероприятий под водой используют резак с бензиново-кислородным горением, а легированные стали разрезают кислородно-флюсовой резкой.

Газовый нож для ручной резки с применением ацетилена разъединяет металл толщиной 60 мм, образуя шов шириной от 2,0 до 4,5 м.

Подготовленный материал обрабатывается при помощи смеси, находящейся в корпусе ножа, предназначенного для разрезания вручную. Устройства для разъединения материалов подразделяют на следующие виды:

- по характеру используемой смеси;

- по функциональным признакам.

Инжекторные ножи изготавливают по ГОСТ 5191-796. Они имеют несколько мощностей, зависящих от толщины металла.

Конструкция газового ножа обязана удовлетворять такому требованию, как наличие ствола, состоящего из специальных запорных вентилей, способных подогревать пламя. Обязательно присутствие крепления из двух ниппелей и гаек согласно ГОСТ 9356-75.

К газовому ножу прилагается наконечник с трубкой и сменные мундштуки. Дозирующее устройство оснащено удлинительной трубкой. Работа газового ножа осуществляется с применением газов, имеющих величину сгорания 16,9 МДж/м³.

Следует использовать для работы детали ножей, изготовленные из латуни. Для создания ствола резака используют алюминиевые материалы, не влияющие на работу газового ножа.

Для изготовления мундштуков используют бронзу марки БрХ1. Особое внимание уделяют созданию деталей смесительной емкости. Они изготавливаются из сплавов, содержащих медь не более 70%. Общая длина газового ножа составляет 700 мм.

Устройство ручного газового ножа

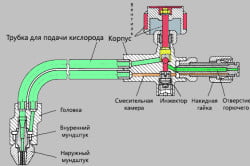

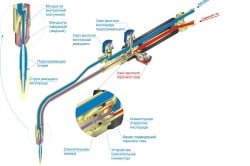

Основная задача устройства для резки состоит в подаче режущей струи в центральное отверстие мундштука. Нож имеет ствол, соединенный резинотканными рукавами с ниппелем, а через него с правой резьбой для подачи кислорода. Соединение через штуцер с левой резьбой обеспечивает подачу ацетилена и других газов.

Небольшое количество кислорода попадает в инжектор, а затем в емкость перед смесительной камерой. В ней горючий газ смешивается с кислородом из-за создания разреженного пространства.

Смесь транспортируется в промежуток между гильзой и соплом, а часть кислорода поступает в центральный канал. С помощью вентилей происходит регулировка интенсивности подогревающего пламени.

Основное устройство состоит из инжектора и смесительной емкости. От ее функционирования зависит работа газового ножа. Сбой в работе происходит при изменении размеров зазора между концом инжектора и самой камерой.

Ствол содержит маркировку вида ножа, на смесителе обозначают вид используемого топлива.

Ножи средней мощности пригодны для разъединения листов металла толщиной до 200 мм. Устройства, обладающие большей мощностью, работают на смеси сжиженного или природного газа. Комплектующие ножи к аналогичным модификациям горелок отличаются между собой наличием соединительных деталей. Ножи включают в свой состав корпус, несколько мундштуков, рычаг пуска, вентили. Используется рабочее давление газа не ниже 0,8-1,2 Мпа при общем его расходе-74 м³/г. Масса ножа составляет 2 кг.

Резка металлов осуществляется не только с применением газового ножа, но и с использованием плазменных аппаратов. Современный плазморез вместо рабочего газа использует сжатый воздух. Универсальность аппарата позволяет производить не только резку, но и создание дуги между электродами.

Условия эксплуатации газовых ножей

Работа с устройством для разъединения материалов требует от газорезчика собранности и внимания. Прежде всего, мастеру нужно проверить нож, найти видимые повреждения. Он проверяет соединение между рукавами и резаком. Рукав продувают с помощью газа. Осматривают механизм взаимодействия рукава и штуцера.

До подключения левого рукава устанавливают наличие давления в ноже. Используя данные инструкции, крепят два мундштука. При слабом подсосе требуется прочистить инжектор.

Устанавливают герметичность в соединениях ножа. Одновременно подтягивают крепления сальника до упора или полностью заменяют кольца уплотнителя смесительной камеры. Контролируют уровень жидкости в водяном затворе.

После проведения процедуры проверки необходимо отрегулировать пламя в газовом ноже. До начала процесса устанавливают запас ацетилена. При возникшей необходимости ликвидации пламени закрывают вентиль емкости с ацетиленом, а затем — кислородный кран.

Ручной газовый резак имеет эргономичный дизайн, удобен при обслуживании, пригоден для использования горючих газов.